Шероховатость поверхности при обработке на станках с ЧПУ определяется как текстура и гладкость обработанных внешних деталей. Это важный параметр, который влияет не только на внешний вид, но и на механические свойства и эксплуатационные характеристики детали. Обработка поверхности с ЧПУ играет важнейшую роль в определении функциональности, производительности, долговечности и внешнего вида конечного продукта.

Важно различать финишную обработку поверхности и чистовую обработку поверхности. Финишная обработка поверхности - это естественная текстура в результате процесса обработки с ЧПУ, в то время как финишная обработка поверхности означает дополнительные процессы, применяемые для изменения свойств поверхности с целью защиты и улучшения ее внешнего вида. В этой статье рассматриваются различные аспекты финишной обработки поверхности при обработке с ЧПУ, такие как типы, методы, подготовка и выбор правильной финишной обработки.

Что такое шероховатость поверхности?

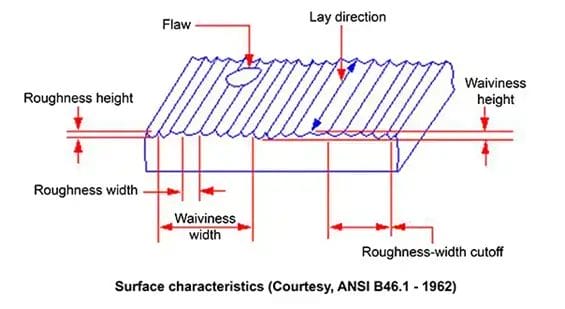

Шероховатость поверхности определяется как текстура и неровности на обработанной поверхности при обработке с ЧПУ. Она измеряет микроскопические пики и долины во время производственного процесса. Наиболее распространенным параметром, используемым для измерения шероховатости поверхности, является Ra (средняя шероховатость). Для различных применений требуются разные значения шероховатости, которые обычно измеряются в микрометрах (мкм).

- Ra (средняя шероховатость) - наиболее широко используемый критерий для измерения средней высоты неровностей поверхности.

- Rz (средняя глубина шероховатости) - средняя максимальная высота от пика до долины профиля поверхности.

- Rt (общая шероховатость) - максимальная высота от пика до долины всей измеряемой поверхности

Стандарты отделки SPI и VDI:

Два широко используемых стандарта для определения качества обработки поверхностей при обработке с ЧПУ - это стандарты SPI Standard Finish (Общество индустрии пластмасс) и VDI (Ассоциация немецких инженеров).

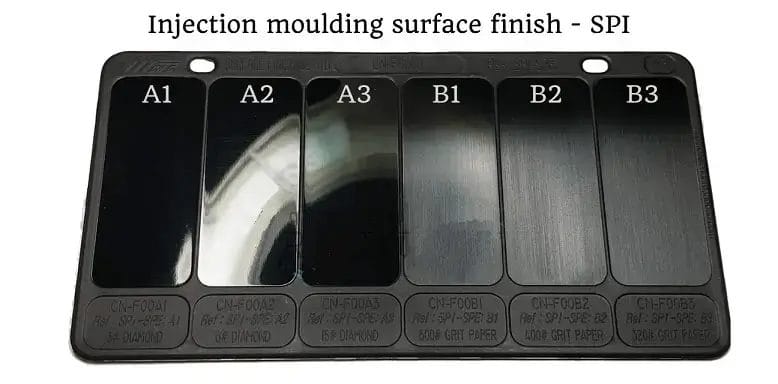

1. Стандарт отделки SPI

В стандарте SPI определены 12 классов отделки поверхности по четырем категориям, таким как A1, A2, B1, B3 и C1, C3. Эти классы широко используются при изготовлении пресс-форм и литье пластмасс под давлением. Марки A1 и A2 - это самые высококачественные финишные покрытия, получаемые с помощью алмазной шлифовки, которые подходят для оптических поверхностей. Марки B1 и B3 представляют собой полутонкую отделку, полученную в результате полировки камнем, которая подходит для видимых пластиковых деталей. Марки C1 и C3 обозначают среднюю отделку, полученную в результате полировки бумагой, которая обычно используется для менее заметных или некосметических деталей.

В следующей таблице приведена краткая информация об этих оценках:

| Категория | Класс | Описание | Шероховатость поверхности (Ra) |

| Глянцевый (серия A) | A1 | Супервысокий глянцевый | 0,012 - 0,025 мкм |

| A2 | Глянцевый | 0,025 - 0,05 мкм | |

| A3 | Обычный глянцевый | 0,05 - 0,10 мкм | |

| Полуглянцевый (серия B) | B1 | Тонкий полуглянцевый | 0,05 - 0,10 мкм |

| B2 | Средний полуглянцевый | 0,10 - 0,15 мкм | |

| B3 | Нормальный полуглянцевый | 0,28 - 0,32 мкм | |

| Матовый (серия C) | C1 | Тонкий матовый | 0,35 - 0,40 мкм |

| C2 | Средне-матовый | 0,45 - 0,55 мкм | |

| C3 | Обычный матовый | 0,63 - 0,70 мкм | |

| Текстурированные (серия D) | D1 | Атласная текстура | 0,80 - 1,00 мкм |

| D2 | Тусклая текстура | 1,00 - 2,80 мкм | |

| D3 | Грубая текстура | 3,20 - 18,0 мкм |

2. Стандартная отделка VDI:

Стандарт VDI 3400, разработанный немецкими инженерами, часто используется в Европе и Азии. Он относится к поверхностям, полученным с помощью электроэрозионной обработки (EDM). Шкала VDI варьируется от 12 до 45, меньшие числа обозначают более гладкие поверхности.

Некоторые ключевые оценки VDI представлены в следующей таблице:

| Класс VDI | Шероховатость поверхности (Ra) | Эквивалент/описание |

| VDI 12 | 0,40 мкм | Эквивалент SPI C-1 |

| VDI 18 | 0,80 мкм | Сатинированная отделка |

| VDI 27 | 2,24 мкм | Тусклая отделка |

| VDI 36 | 6,30 мкм | Тусклая отделка |

| VDI 45 | 18.00 мкм | Очень грубая отделка |

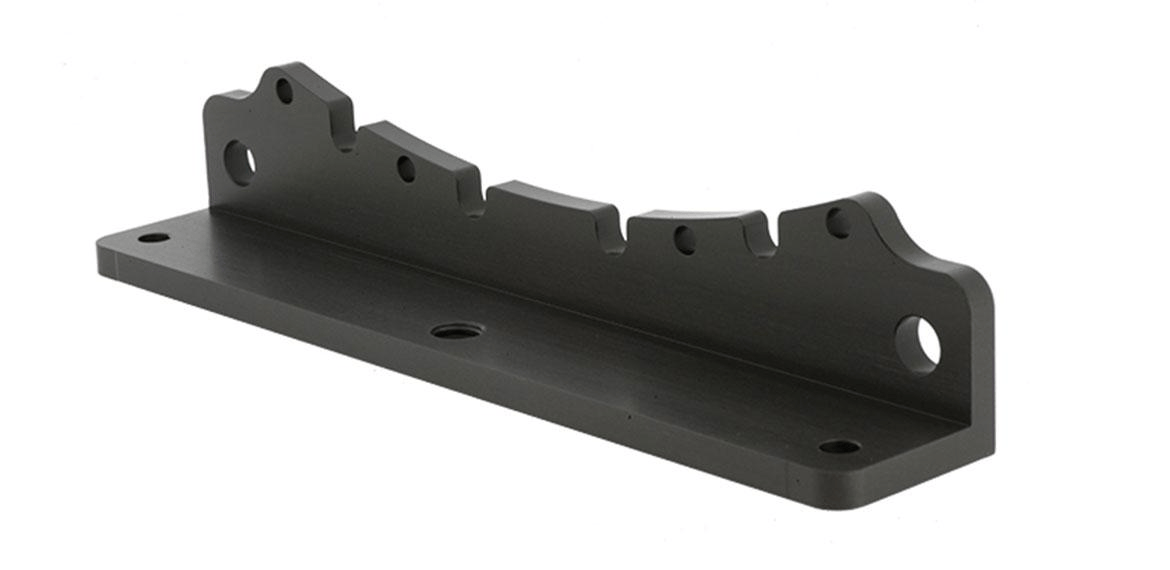

Обработанная поверхность

Обработанная поверхность определяется как стандартная текстура и качество поверхности, полученные непосредственно в результате процесса обработки с ЧПУ, без дополнительной финишной обработки. Такая обработка поверхности с ЧПУ отличается видимыми следами от инструмента и средней шероховатостью поверхности, которая часто меняется в зависимости от настроек обработки и используемого инструмента.

В промышленных стандартах используются определенные значения Ra для определения качества и требований к отделке механической обработки, например:

- 2 мкм Ra - стандартное качество обработки, которое подходит для большинства потребительских деталей.

- 6 мкм Ra - более тонкое покрытие с очень слабыми следами от резки, подходит для плотного прилегания и слабонагруженных поверхностей.

- 8 мкм Ra - высококачественное покрытие для деталей, подвергающихся концентрированным нагрузкам.

- 4 мкм Ra - самый низкий и самый тонкий из доступных классов, который лучше всего подходит для быстро вращающихся деталей, таких как подшипники и валы.

Плюсы и минусы обработанной поверхности

| Плюсы | Cons |

| Самые строгие допуски | Видимые следы от инструментов |

| Экономичность (без дополнительной обработки) | Отсутствует защитное покрытие |

| Подходит для неэстетичных деталей | Более грубая текстура поверхности |

| Сохраняет первоначальные свойства материала | Может не соответствовать эстетическим требованиям |

| Идеально подходит для создания прототипов и первоначального тестирования | Потенциал снижения износостойкости |

| Улучшает адгезию при склеивании или нанесении покрытий | Может не подходить для высокоточных приложений |

Типы вариантов отделки поверхности

Различные методы обработки поверхности применяются для достижения желаемых характеристик поверхности. Известными вариантами обработки поверхности являются зеркальная полировка для точной оптики и порошковое покрытие для долговечного наружного оборудования. В этом разделе подробно рассматриваются основные виды финишной обработки поверхностей при обработке с ЧПУ.

В таблице ниже представлены различные виды отделки поверхности:

| Метод отделки | Техника | Материалы | Причина использования |

| Механические | Полировка | Металлы, пластмассы | Создает зеркальную отделку |

| Механические | Дробеструйное упрочнение | Металлы | Улучшает сопротивление усталости и коррозии под напряжением |

| Химические | Гальваническое покрытие | Металлы | Нанесение защитных или декоративных покрытий |

| Химические | Электрополировка | Нержавеющая сталь, алюминий | Выравнивает и пассивирует металлические поверхности |

| Химические | Пассивация | Нержавеющая сталь | Повышает коррозионную стойкость |

| Химические | Химическое измельчение | Металлы | Выборочное удаление материала для создания сложных форм |

| Термо | Лазерная полировка | Металлы, керамика | Обеспечивает высококачественную отделку сложных геометрических форм |

| Термо | Плазменная полировка | Металлы | Быстрое выравнивание поверхностей без механического контакта |

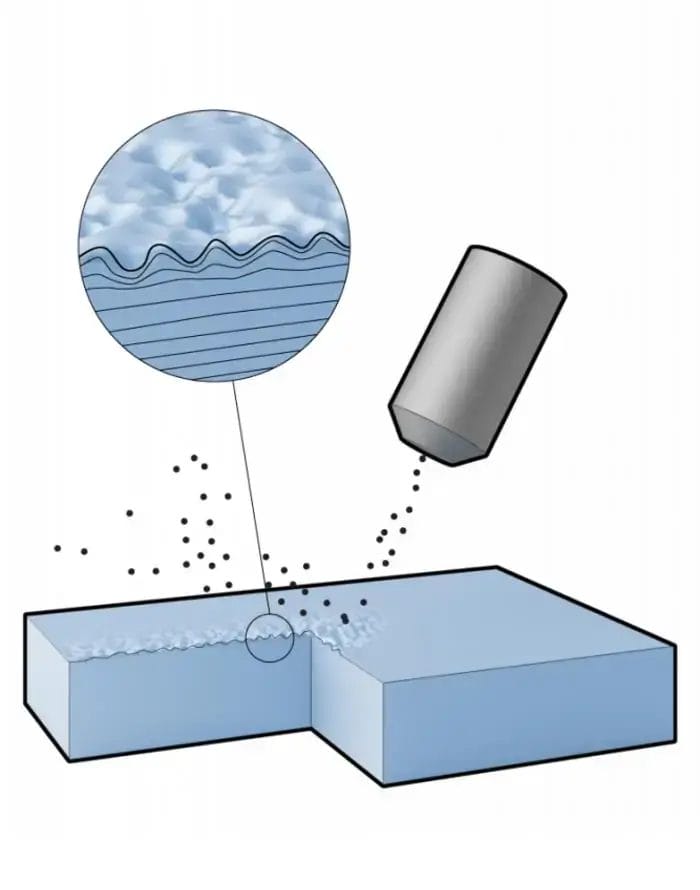

Дробеструйное упрочнение

Дробеструйное упрочнение - это обработка поверхности, повышающая усталостную прочность и коррозионную стойкость под напряжением. В ходе процесса на поверхность с высокой скоростью (30-100 м/с) подается мелкая сферическая среда (дробь). Операторы контролируют поток и интенсивность дроби с помощью специализированного оборудования, такого как Almen Strip Test, которое также используется для измерения эффективности процесса. Этот процесс улучшает свойства материала и создает однородную и слегка текстурированную поверхность, что очень важно для деталей, подвергающихся циклическим нагрузкам.

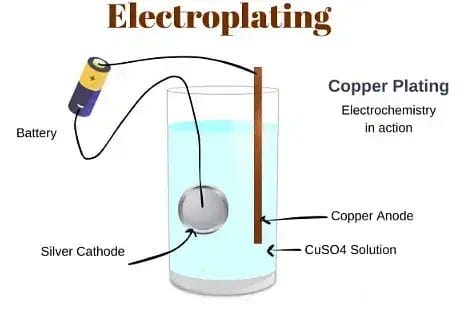

Гальваническое покрытие

Гальваника - это хорошо известная технология обработки поверхности, при которой тонкий металлический слой наносится на подложку с помощью электрического тока. Процесс начинается с погружения заготовки (катода) и источника металла (анода) в раствор электролита, содержащий растворенные ионы металла. При прохождении электрического тока ионы металла из раствора восстанавливаются и осаждаются на поверхности катода, образуя равномерное покрытие. Гальваническое покрытие позволяет повысить защиту от коррозии, износостойкость и декоративную отделку. Распространенными металлами, используемыми в гальванике, являются золото, серебро, никель, медь и хром. Толщину и качество покрытия можно контролировать, регулируя такие факторы, как плотность тока, температура и продолжительность нанесения покрытия.

Электрополировка

Электрополировка - это электрохимический процесс, который удаляет тонкий слой материала с поверхности для получения гладкой и блестящей отделки. Он включает в себя погружение детали в раствор электролита и подачу электрического тока. Операторы тщательно контролируют плотность тока и время воздействия, чтобы добиться желаемого удаления материала и гладкости поверхности. Этот метод очень хорошо подходит для повышения коррозионной стойкости и создания чистых санитарных поверхностей из нержавеющей стали и других коррозионностойких сплавов. Электрополировка может удалить с поверхности до 40 микрометров материала в зависимости от параметров процесса, но обычно удаляется от 8 до 20 микрометров.

Пассивация

Пассивация - это химическая обработка, которая повышает коррозионную стойкость некоторых металлов за счет образования защитного оксидного слоя. Как правило, эта технология осуществляется путем погружения детали в раствор кислоты (часто азотной или лимонной) для удаления поверхностных загрязнений и содействия образованию оксида. Операторы также контролируют концентрацию раствора, температуру и время погружения для достижения наилучших результатов. Этот процесс обычно используется для нержавеющей стали и других коррозионностойких сплавов, чтобы повысить устойчивость к воздействию факторов окружающей среды без изменения размеров. Процесс состоит из четырех основных этапов: очистка, нанесение химических веществ, ополаскивание и окисление для формирования пассивного слоя. Например, детали из нержавеющей стали обычно выдерживают 20-30 минут при температуре от комнатной до 65°C (149°F).

Порошковое покрытие

Порошковая окраска наносит сухой порошок электростатическим способом, затем отверждает его под воздействием тепла, чтобы получить прочное, однородное покрытие. Толщина покрытия достигает 30-130 мкм, что обеспечивает отличную защиту от коррозии (до 3000 часов в соляном тумане). Процесс широко используется для наружного оборудования, деталей автомобилей и бытовой техники. Процесс является более экологичным, так как не использует растворителей и позволяет легко утилизировать излишки аэрозоля. Различные типы порошков, такие как полиэфирные, эпоксидные и гибридные, обладают уникальными свойствами, такими как устойчивость к ультрафиолетовому излучению, твердость и гибкость.

Лазерная полировка

При лазерной полировке сфокусированный лазерный луч расплавляет и перераспределяет материал поверхности, создавая гладкую поверхность. Технология включает в себя сканирование лазерного луча по поверхности в контролируемом режиме. Операторы регулируют такие параметры, как мощность лазера, скорость сканирования и фокус луча, чтобы добиться желаемого качества обработки поверхности. Этот процесс эффективен при обработке сложных геометрических форм и труднодоступных участков благодаря возможности достижения значений Ra до 0,1 мкм без какого-либо механического контакта. Это универсальный вариант для различных материалов и применений, поскольку он хорошо работает с металлами, керамикой и некоторыми пластмассами.

Выбор индивидуальная лазерная резка Металлообработка не только обеспечивает точные размеры, но и уменьшает дефекты поверхности, облегчая достижение желаемой чистоты при минимальной последующей обработке. Такая синергия между резкой и отделкой является ключом к созданию высококачественных деталей для сложных применений.

Плазменная полировка

Плазменная полировка, также называемая плазменно-электролитической полировкой, использует ионизированный газ для удаления материала и выравнивания поверхности проводящих материалов. Процесс включает в себя замачивание детали в растворе электролита и подачу тока высокого напряжения для создания плазменного разряда вокруг заготовки. Операторы контролируют напряжение (обычно 300-600 В), температуру электролита (50-80°C) и время обработки (1-6 минут), чтобы добиться желаемой чистоты поверхности. Этот метод очень хорошо подходит для удаления заусенцев и сглаживания сложных форм для получения однородной поверхности с меньшей шероховатостью и лучшей коррозионной стойкостью. Плазменная полировка применяется в основном для токопроводящих металлов и является альтернативой традиционным методам механической полировки.

Подготовка к финишной отделке

Для получения наилучшей обработки поверхности ЧПУ необходима правильная подготовка. Она включает в себя несколько ключевых этапов:

- Используйте специальные ленты и заглушки для экранирования участков, которые не должны подвергаться воздействию во время отделочных процессов.

- Для удаления масел используйте растворители, ультразвуковую очистку или обезжиривание паром. Охлаждающие жидкости и металлическая стружка используются для снижения нагрева и трения.

- Зачистка кромок ручными инструментами или машинами для повышения безопасности и качества отделки.

- Создайте однородную текстуру поверхности с помощью химического травления или механического истирания.

Выберите правильную отделку поверхности для ваших проектов по обработке на станках с ЧПУ

Правильная обработка поверхности может улучшить функциональность, долговечность и общее качество детали. Вот советы по выбору правильной отделки поверхности для ваших проектов по обработке на станках с ЧПУ:

1. Для деталей, требующих жестких допусков на размеры, или там, где внешний вид не важен, механическая обработка поверхности часто является наиболее экономичным выбором. Этот метод хорошо подходит для функциональных прототипов или внутренних компонентов.

2. Когда требуется равномерное матовое покрытие или устранение незначительных дефектов поверхности, дробеструйная обработка - отличный выбор. Она также улучшает внешний вид и подготавливает поверхность к дальнейшим процессам отделки.

3. Порошковая окраска предпочтительна для деталей, требующих прочного, коррозионностойкого покрытия с возможностью выбора цвета. Этот процесс подходит для наружного применения.

4. Полировка - подходящий вариант, когда по эстетическим или функциональным соображениям требуется гладкая и отражающая поверхность. Этот процесс также снижает трение и повышает коррозионную стойкость.

5. Гальваническое покрытие используется, когда для проекта требуется повышенная твердость поверхности, износостойкость или электропроводность.

6. Для алюминиевых деталей, нуждающихся в защите от коррозии, износостойкости и лучшей эстетике, хорошим выбором может стать анодирование. Этот метод также повышает долговечность и позволяет выбирать цвет.

Читать далее:

Варианты отделки алюминиевых поверхностей

Yijin Hardware: Эксперт по механической обработке для вашей индивидуальной отделки поверхности

Если вам нужна помощь в выборе правильной отделки поверхности для вашего конкретного проекта, вы можете обратиться в Yijin Hardware. Наши специалисты имеют более чем 20-летний опыт работы в области механической обработки и работали со всеми видами отделки поверхности. Они помогут вам выбрать оптимальный вариант обработки поверхности в соответствии с требованиями вашего проекта.