Les Usinage CNC transforme les matières premières en composants par le biais d'une automatisation contrôlée par ordinateur. Il permet d'obtenir des tolérances aussi étroites que ±0,002″ dans les métaux, les plastiques et les composites. CNC est l'abréviation de Computer Numerical Control (commande numérique par ordinateur). Il s'agit d'une technologie de fabrication moderne qui utilise la conception CAO, la programmation FAO et l'usinage multi-axes. Elle permet de réaliser des dimensions très complexes. Ce processus de fabrication soustractive est utilisé dans l'aérospatiale, la médecine, l'automobile et d'autres industries.

Principaux enseignements

- L'usinage CNC est un processus de fabrication qui permet d'obtenir des tolérances de ±0,002″ pour plus de 50 types de matériaux.

- L'usinage CNC à 5 axes permet de réaliser des pièces complexes en un seul réglage, ce qui réduit le temps de production.

- Les machines CNC les plus récentes travaillent jour et nuit avec des changements d'outils automatisés et un contrôle de la qualité.

- Le processus de fabrication de la machine CNC contrôle chaque mouvement avec une précision de l'ordre du micron.

- Les différents types de machines CNC vont de la configuration de base à 3 axes à la configuration avancée à 12 axes.

Qu'est-ce que l'usinage CNC et comment fonctionne la CNC ?

L'usinage CNC est un processus de fabrication soustractive qui utilise la commande numérique par ordinateur pour automatiser les machines-outils. Il permet d'éliminer la matière des pièces à usiner selon des instructions programmées. Le fonctionnement d'un système d'usinage CNC contrôle les outils de coupe par le biais de servomoteurs et de moteurs pas à pas. Il obtient ainsi une précision de 0,0001″ grâce à des systèmes de rétroaction en boucle fermée.

La technologie CNC moderne associe des enceintes de sécurité, des changeurs d'outils automatiques et une surveillance en temps réel. Cela permet de garantir une qualité constante. D'après le GlobeNewsWire, En 2021, le marché mondial des machines CNC valait $83,99 milliards. Il est probable qu'il atteindra $140,78 milliards d'ici 2029. Cela représente un taux de croissance moyen d'environ 7,1% par an.

Développement historique et évolution de la fabrication CNC

L'histoire de l'usinage CNC a commencé lorsque John T. Parsons a développé les premières machines à commande numérique au MIT en 1949 pour la fabrication d'avions, améliorées ensuite par Richard Kegg en 1952. Aujourd'hui, les machines à commande numérique remplacent les cartes perforées par des langages de programmation en code G qui spécifient les mouvements des outils, les vitesses des broches et les vitesses d'avance. Les commandes électroniques gèrent toutes les fonctions de la machine, du débit du liquide de refroidissement au positionnement de la pièce, tandis que les systèmes de collecte des données de fabrication (MDC) suivent les performances en temps réel.

La technologie CNC diffère fondamentalement de l'usinage manuel en éliminant l'erreur humaine et en permettant un fonctionnement continu. Différentes machines CNC exécutent des séquences programmées de manière répétée, maintenant la précision dimensionnelle sur des milliers de pièces pendant que les opérateurs surveillent plusieurs machines-outils simultanément.

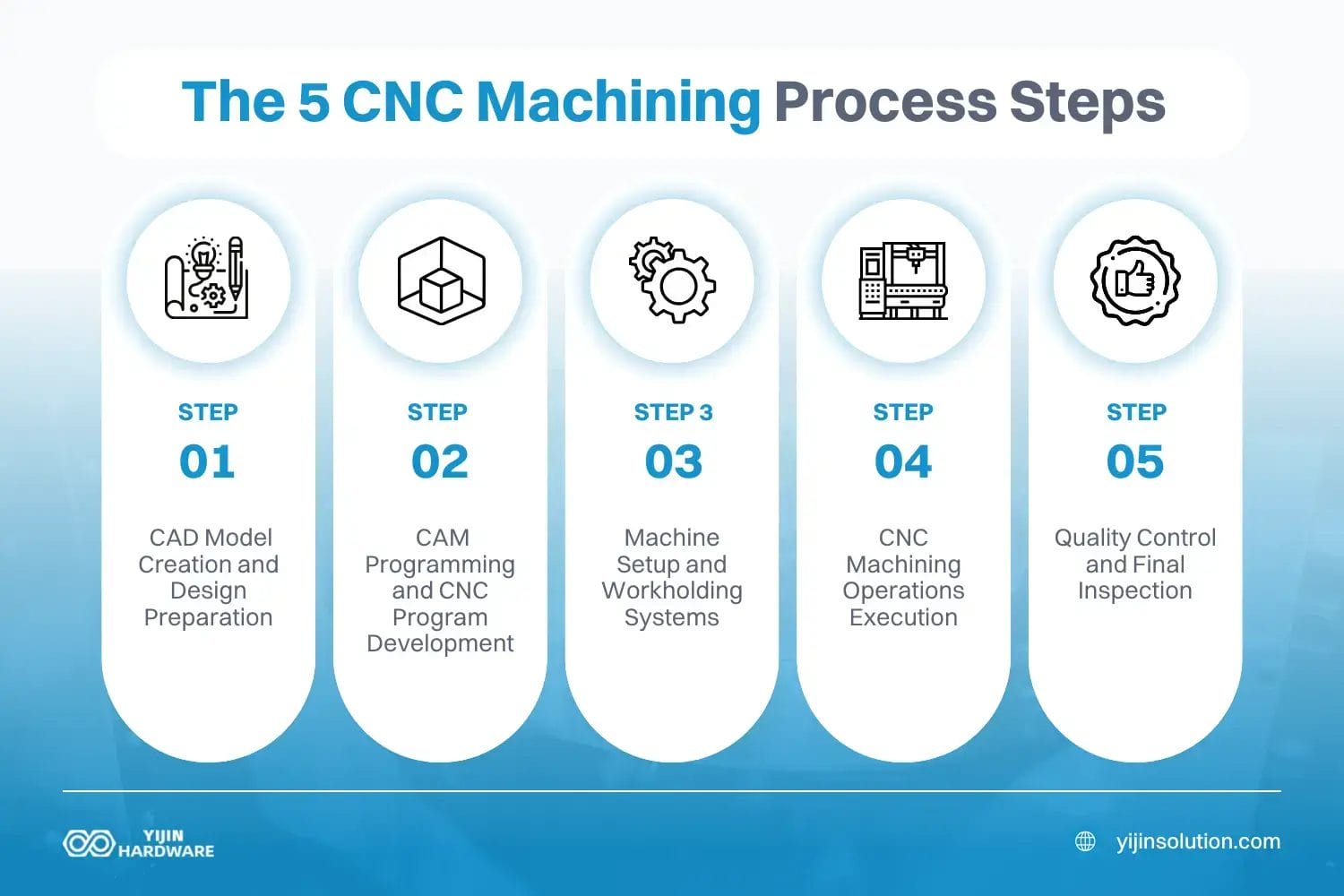

Les 5 étapes du processus d'usinage CNC

Le processus d'usinage CNC commence par un flux de travail systématique, de la conception initiale à l'inspection finale, garantissant une qualité constante et une précision dimensionnelle. Chaque étape du processus de fabrication s'appuie sur la précédente, créant ainsi un système intégré qui transforme les modèles numériques en composants physiques. La compréhension de ces étapes du processus d'usinage permet d'optimiser l'efficacité de la production et la qualité des résultats.

Étape 1 : Création du modèle CAO et préparation de la conception

Le processus d'usinage commence par la création de modèles CAO détaillés qui définissent chaque dimension, tolérance et caractéristique de la pièce finie. Les ingénieurs utilisent des programmes tels que SolidWorks, AutoCAD ou Fusion 360 pour spécifier les contraintes géométriques, les propriétés des matériaux et les exigences de fabrication. Les composants complexes nécessitent une modélisation 3D avancée avec des caractéristiques paramétriques, des relations d'assemblage et des dessins techniques qui guident les processus ultérieurs de la machine CNC.

Considérations et exigences en matière de conception

Le modèle CAO sert de base à toutes les opérations d'usinage CNC. Les ingénieurs doivent tenir compte des limites de l'usinage au cours de la phase de conception. conception, y compris :

- Angles d'accès aux outils de coupe pour les opérations multi-axes

- Rayons minimaux pour les angles internes et les poches

- Angles de dépouille pour les cavités profondes et les géométries complexes

- Stratégies d'enlèvement de matière et emplacements de serrage

Principes de conception pour la fabrication

Les principes de conception pour la fabrication guident le développement de la CAO, garantissant que les pièces de la machine peuvent être usinées de manière économique tout en répondant aux exigences fonctionnelles. Il s'agit notamment d'éviter les contre-dépouilles qui nécessitent un outillage spécial, de minimiser les changements de configuration et de sélectionner les outils appropriés. finition de la surface les spécifications.

Étape 2 : Programmation FAO et développement du programme CNC

Les logiciels de FAO transforment les modèles de CAO en instructions pour la machine CNC que les contrôleurs peuvent exécuter directement. Des programmes tels que Mastercam, PowerMill ou HSMWorks calculent les parcours d'outils optimaux, sélectionnent les paramètres de coupe et génèrent un code spécifique à la machine. Les logiciels d'IAO (ingénierie assistée par ordinateur) analysent les forces de coupe et optimisent les stratégies de parcours d'outils pour différents types de métaux et d'autres matériaux.

Programmation et génération de code

| Code Type | Fonction | Exemples de commandes | Contrôle des machines |

|---|---|---|---|

| Code G | Mouvements géométriques | G01 (linéaire), G02 (arc de cercle dans le sens des aiguilles d'une montre) | Positionnement de l'outil |

| Code M | Fonctions de la machine | M03 (démarrage de la broche), M08 (activation du liquide de refroidissement) | Commandes auxiliaires |

| Codes des outils | Sélection des outils | T01 (outil 1), H01 (décalage en hauteur) | Gestion des outils de coupe |

Le programme CNC contient des instructions géométriques, tandis que le code M contrôle les fonctions de fonctionnement de la machine, telles que le démarrage/arrêt de la broche et l'activation du liquide de refroidissement. Les systèmes modernes de FAO simulent virtuellement les parcours d'outils, détectent les collisions potentielles et optimisent les stratégies de coupe avant le début de l'usinage.

Fonctions de programmation avancées

Les programmes pour les machines à commande numérique doivent tenir compte des capacités spécifiques de la machine, des bibliothèques d'outils et des propriétés des matériaux. La nature automatisée de l'usinage CNC dépend d'une programmation précise qui prend en compte :

- Post-processeurs spécifiques à la machine et compatibilité avec les contrôleurs

- Gestion de la bibliothèque d'outils et optimisation des paramètres de coupe

- Propriétés des matériaux et considérations thermiques

- Détection des collisions et vérification du parcours de l'outil

Étape 3 : Configuration de la machine et systèmes de fixation

Le réglage de la machine comprend le montage de la pièce, l'installation de l'outil de coupe et l'établissement d'un système de coordonnées pour s'assurer que les pièces répondent aux spécifications dimensionnelles. Les opérateurs fixent les pièces à l'aide d'étaux, de montages, de dispositifs de maintien personnalisés ou de pinces pneumatiques qui empêchent tout mouvement pendant les opérations d'usinage CNC.

Méthodes de serrage et de fixation

- Etaux et pinces mécaniques pour géométries standard

- Fixations sur mesure pour les pièces complexes ou de grand volume

- Pinces pneumatiques et hydrauliques pour systèmes automatisés

- Bras robotisés pour le chargement et le positionnement automatisés des pièces à usiner

Procédures de réglage et d'étalonnage des outils

Le réglage des outils de coupe nécessite des mesures précises de la longueur et du diamètre à l'aide de prérégleurs d'outils ou de palpeurs montés sur la machine. La position de chaque outil par rapport au système de coordonnées de la pièce doit être établie avec une précision de 0,0001″ pour le contrôle dimensionnel. La machine utilisée pour les procédures de réglage affecte directement la qualité de la pièce finale et l'efficacité de la production.

Alignement du système de coordonnées

L'alignement du système de coordonnées établit la relation entre les dimensions du modèle CAO et le positionnement physique de la pièce à usiner. Les opérateurs utilisent des détecteurs d'arêtes, des systèmes de palpage ou des surfaces de référence pour définir les décalages de travail qui traduisent les coordonnées programmées en positions réelles de la machine. Cette étape critique détermine la précision avec laquelle la machine CNC peut reproduire la géométrie conçue.

Étape 4 : Exécution des opérations d'usinage CNC

Les machines CNC exécutent des opérations programmées en contrôlant la rotation de la broche, les vitesses d'avance de l'outil et les mouvements de coordonnées simultanément sur plusieurs axes. Les servomoteurs positionnent les outils de coupe avec une résolution de 0,0001″, tandis que la vitesse des broches atteint 40 000 tours/minute pour les applications d'usinage à grande vitesse.

Surveillance et contrôle en temps réel

Des systèmes de rétroaction en temps réel surveillent les forces de coupe, les vibrations et l'usure des outils afin de maintenir des conditions de coupe optimales pendant les opérations d'usinage CNC courantes. La machine CNC alimente les matériaux par le biais de systèmes automatisés, tandis que des bras robotisés gèrent la manipulation des pièces.

Gestion automatisée des outils

- Magasins d'outils pouvant contenir de 20 à 200 outils de coupe

- Changeurs d'outils automatiques pour une production ininterrompue

- Systèmes de compensation de la longueur des outils

- Surveillance en temps réel de l'état de l'outil

Types d'opérations d'usinage

Les opérations CNC courantes comprennent des passes d'ébauche qui enlèvent rapidement le matériau en vrac, des opérations de semi-finition qui s'approchent des dimensions finales et des passes de finition qui permettent d'obtenir la qualité de surface spécifiée. Les systèmes d'arrosage inondent les zones de coupe de lubrifiants ou utilisent la lubrification par quantité minimale (MQL) pour contrôler les températures de coupe et prolonger la durée de vie de l'outil.

Étape 5 : Contrôle de la qualité et inspection finale

Le contrôle de la qualité utilise des machines à mesurer tridimensionnelles (MMT), des comparateurs optiques et des appareils de mesure de l'état de surface pour vérifier la précision des dimensions et la qualité de la surface. Les systèmes CMM mesurent les caractéristiques des pièces avec une précision de 0,0001″ à l'aide de palpeurs ou de scanners laser qui comparent les dimensions réelles aux spécifications du modèle CAO.

Méthodes et équipements d'inspection

- Systèmes CMM pour des mesures dimensionnelles précises

- Comparateurs optiques pour la vérification des profils

- Mesure de l'état de surface pour l'analyse de la texture

- Pieds à coulisse et micromètres numériques pour des contrôles rapides

Documentation et traçabilité

Les documents d'inspection du premier article vérifient que les pièces initiales répondent à toutes les exigences du dessin avant que la production ne commence. Le contrôle statistique des processus permet de suivre les tendances dimensionnelles afin d'éviter toute dérive de la qualité au cours des cycles de fabrication prolongés.

Contrôle de la qualité en cours de fabrication

Le contrôle en cours de fabrication utilise des sondes montées sur la machine pour vérifier les dimensions critiques pendant les opérations d'usinage en cours. Les rapports d'inspection numériques fournissent une documentation complète pour la traçabilité et l'assurance qualité. Le processus d'usinage CNC permet des systèmes d'inspection automatisés qui vérifient la qualité des pièces sans intervention humaine, ce qui favorise les capacités de fabrication à l'abri de la lumière.

Types de machines-outils à commande numérique et configurations

Différents types de machines CNC répondent à des besoins de fabrication spécifiques, depuis les systèmes simples à 2 axes jusqu'aux configurations complexes à 12 axes. Chaque type de machine CNC offre des capacités uniques pour des applications et des matériaux différents.

| Type de machine | Configuration des axes | Tolérance maximale | Applications primaires |

|---|---|---|---|

| Broyeur 3 axes | X, Y, Z linéaire | ±0.002″ | Usinage général, surfaces planes |

| Broyeur 4 axes | X, Y, Z + A rotation | ±0.001″ | Caractéristiques cylindriques, pièces rotatives |

| Broyeur 5 axes | X, Y, Z + rotation A, C | ±0.0005″ | Composants aérospatiaux, géométries complexes |

| Broyeur 9 axes | Broyeur 5 axes + Tour 4 axes | ±0.0002″ | Finition complète des pièces |

| Broyeur 12 axes | Deux têtes à 6 axes | ±0.0001″ | Applications d'ultra-précision |

Opérations de fraisage et d'usinage CNC

La fraiseuse CNC est la machine-outil la plus polyvalente de la fabrication moderne, capable de produire des surfaces planes, des poches complexes et des géométries 3D complexes. Les fraiseuses CNC utilisent des outils de coupe rotatifs qui se déplacent le long de trajectoires d'outils programmées pour enlever de la matière sur des pièces stationnaires. Le processus de fraisage CNC permet d'obtenir des finitions de surface et une précision dimensionnelle exceptionnelles sur différents matériaux.

À la recherche de Fraisage CNC Chine? Chez Yijin Hardware, nous sommes spécialisés dans les services de fraisage CNC avancés afin de fournir des pièces et des composants de haute précision adaptés à vos besoins de fabrication.

Le fraisage CNC à 5 axes permet l'usinage simultané de surfaces complexes en déplaçant les outils de coupe le long de trois axes linéaires tout en tournant autour de deux axes supplémentaires. Cette capacité élimine les multiples réglages nécessaires sur les machines conventionnelles, ce qui réduit les erreurs de réglage et améliore la qualité de la finition des surfaces. Le processus CNC à 5 axes excelle dans l'usinage de composants aérospatiaux à géométrie complexe.

Opérations de tournage et d'usinage CNC

Les Tour CNC est spécialisé dans l'usinage de pièces cylindriques par rotation de pièces contre des outils de coupe fixes. Tournage CNC Les opérations de tournage permettent de créer des surfaces externes, des alésages internes et des profils complexes avec une concentricité et une finition de surface exceptionnelles. Le tournage est un processus d'usinage idéal pour les arbres, les douilles et les composants filetés nécessitant une symétrie de rotation.

Les tours CNC modernes intègrent un outillage tournant qui permet d'effectuer des opérations de fraisage sur des pièces en rotation. Cette capacité combine le tournage et le fraisage en une seule opération, ce qui réduit le temps de manipulation et améliore la précision des pièces. Les tours de type suisse supportent les pièces longues et fines grâce à des douilles de guidage qui minimisent la déviation pendant l'usinage.

Routeur CNC et équipement spécialisé

La défonceuse CNC travaille le bois, le plastique et les matériaux composites à l'aide de broches à grande vitesse et d'outils de coupe spécialisés. Les défonceuses CNC excellent dans la découpe de matériaux en feuilles, la création d'éléments décoratifs et la production de composants d'emballage. La machine fonctionne à des vitesses plus élevées que les machines à découper le métal, tout en conservant la précision nécessaire pour les matériaux non métalliques.

Les perceuses CNC sont spécialisées dans la création de trous précis grâce à des cycles de positionnement et de perçage automatisés. Le processus de perçage CNC gère plusieurs tailles et profondeurs de trous avec une précision constante, ce qui est essentiel pour les pièces nécessitant un assemblage avec des fixations ou des passages de fluides.

Procédés et technologies avancés de la CNC

La technologie CNC moderne va au-delà du fraisage et du tournage conventionnels pour inclure des processus spécialisés qui traitent des matériaux difficiles et des géométries complexes. Ces méthodes de fabrication avancées permettent l'usinage de précision de composants impossibles à produire par les techniques d'usinage traditionnelles.

Machines à électroérosion à fil et à décharge électrique

L'électroérosion à fil découpe les matériaux trempés à l'aide d'étincelles électriques entre de minces fils électrodes et des pièces à usiner dans un fluide diélectrique. Les machines à décharge électrique traitent les matériaux quelle que soit leur dureté, avec des tolérances de ±0,0001″ et des finitions de surface supérieures. Le processus crée des canaux de plasma entre les électrodes grâce à des décharges électriques contrôlées, ce qui permet d'obtenir des géométries complexes impossibles à réaliser avec des outils de coupe conventionnels.

Découpe au jet d'eau et au plasma

La découpe au jet d'eau CNC utilise des courants d'eau à très haute pression (50 000+ PSI) avec des particules abrasives pour découper des matériaux épais sans zones affectées par la chaleur. Ce procédé permet d'usiner pratiquement n'importe quel matériau tout en maintenant la précision dimensionnelle et en éliminant la distorsion thermique. Découpe au plasma utilisent le plasma chaud accéléré pour découper des matériaux conducteurs d'électricité d'une épaisseur maximale de 30 mm.

Usinage par ultrasons et électrochimie

L'usinage par ultrasons associe des vibrations à haute fréquence (18-40 kHz) à une boue abrasive pour traiter des matériaux fragiles tels que la céramique et le verre. L'usinage électrochimique enlève la matière par dissolution contrôlée, produisant des surfaces sans contrainte avec une qualité de finition Ra 0,05 sur des superalliages difficiles à usiner.

Compatibilité des matériaux et paramètres d'usinage

Les matériaux d'usinage CNC comprennent les métaux, les plastiques, les composites et les céramiques, chacun nécessitant des paramètres de coupe et une sélection d'outils spécifiques. L'usinage des métaux domine les applications CNC en raison des exigences de résistance et de stabilité dimensionnelle dans tous les secteurs.

Stratégies d'usinage des métaux

| Matériau | Grade/Alliage | Vitesse de coupe (SFM) | Vitesse d'alimentation (IPM) | Applications |

|---|---|---|---|---|

| Aluminium | 6061-T6 | 2000-3000 | 200-800 | Structures d'aéronefs, automobile |

| Acier inoxydable | 316, 17-4 PH | 300-600 | 50-200 | Dispositifs médicaux, marine |

| Titane | Grade 5 (Ti-6Al-4V) | 200-400 | 25-100 | Aérospatiale, implants |

| Laiton | Coupe franche | 1000-2000 | 100-400 | Raccords électriques |

Avantages de l'usinage CNC et applications industrielles

Les avantages de l'usinage CNC comprennent une précision supérieure, une répétabilité et des capacités d'automatisation qui réduisent les coûts de fabrication tout en améliorant la qualité. L'usinage CNC permet d'obtenir des géométries complexes, des tolérances serrées et une production cohérente dans divers secteurs et applications.

Applications pour l'industrie manufacturière

L'usinage CNC est utilisé dans les domaines suivants aérospatiale pour les pales de turbines et les composants structurels nécessitant la certification AS9100. L'industrie de l'usinage sert fabrication de dispositifs médicaux avec des matériaux biocompatibles et les exigences de conformité de la FDA. Les applications automobiles comprennent les composants de moteur et l'outillage de précision pour les systèmes de production de masse.

Tendances dans l'industrie de l'usinage CNC

Le marché de l'usinage CNC continue de se développer grâce aux progrès de l'automatisation et aux capacités multi-axes. Les tendances dans l'industrie de l'usinage CNC comprennent la fabrication sans lumière, les systèmes de contrôle adaptatifs et la technologie des jumeaux numériques qui optimisent l'efficacité de la production.

Partenaire de Yijin Hardware pour l'usinage CNC de précision

Yijin Hardware s'appuie sur des processus CNC de pointe pour fournir des composants de précision qui dépassent les normes de l'industrie. Nos capacités multi-axes avancées, combinées à des procédures rigoureuses de contrôle de la qualité, garantissent que vos pièces critiques répondent exactement aux spécifications à chaque fois. Grâce à la technologie CNC, nous optimisons l'efficacité de la fabrication tout en maintenant les normes de qualité les plus élevées.

Lancez votre projet CNC en toute confiance en vous associant à Yijin Hardware. Nos services complets d'usinage CNC combinent l'expertise technique avec des processus de fabrication éprouvés afin de fournir des résultats exceptionnels pour vos applications les plus exigeantes.

Procédés d'usinage CNC | FAQ

Comment la découpe plasma s'intègre-t-elle à l'usinage CNC pour les matériaux épais ?

Le découpage au plasma CNC utilise un flux de plasma chaud accéléré pour découper des matériaux conducteurs d'électricité d'une épaisseur maximale de 30 mm par le biais d'une électricité à haute tension ou de systèmes d'arc pilote. Le procédé est plus rapide que l'oxycoupage tout en maintenant la précision grâce au contrôle informatique du mouvement de la torche et des débits de gaz. Les torches HFSS utilisent l'électricité haute tension tandis que les systèmes MCSP créent des arcs pilotes à partir d'électrodes mobiles pour améliorer la qualité de la découpe.

Quel rôle jouent les logiciels d'IAO dans l'optimisation des opérations de CNC ?

Les logiciels d'IAO (ingénierie assistée par ordinateur) simulent les forces de coupe, les effets thermiques et la déviation de l'outil avant le début de l'usinage proprement dit. Le logiciel analyse les propriétés des matériaux, la géométrie de l'outil et les paramètres de coupe pour prévoir les vitesses et les avances optimales, tout en identifiant les problèmes potentiels tels que le broutage ou la défaillance de l'outil. Ces essais virtuels réduisent le temps de préparation et améliorent la qualité des premières pièces en validant les stratégies d'usinage grâce à l'analyse par éléments finis.

En quoi les tours de type suisse diffèrent-ils des centres de tournage CNC conventionnels ?

Les tours de type suisse supportent des pièces longues et fines grâce à des douilles de guidage qui positionnent le matériau à proximité de l'outil de coupe, réduisant ainsi la déflexion et permettant des tolérances serrées sur les pièces de petit diamètre. Cette conception permet d'effectuer simultanément des opérations de tournage, de perçage et de fraisage, tandis que la pièce à usiner passe par la broche de la poupée fixe. Cette configuration est idéale pour la production en grande série de composants de précision tels que les vis médicales et les raccords aérospatiaux.

Retour en haut de la page : Procédés d'usinage CNC