Услуги по литью со вставками | Услуги по сборке из металла и пластика

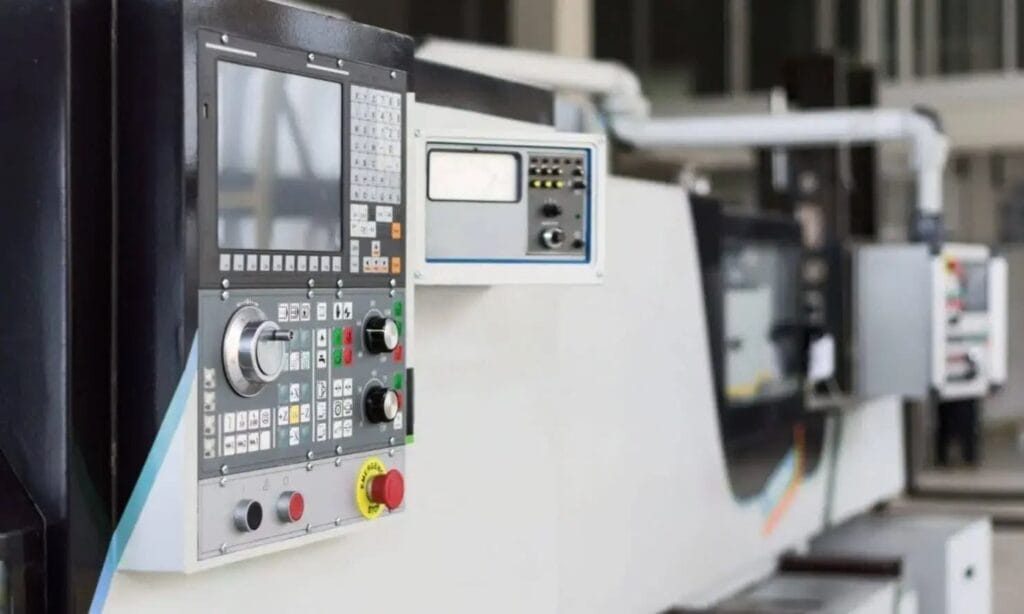

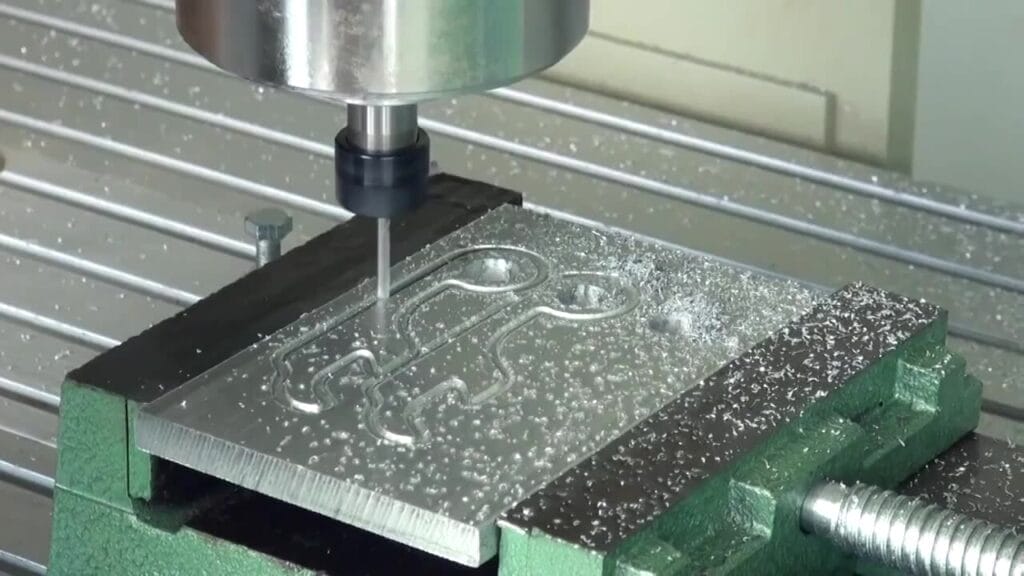

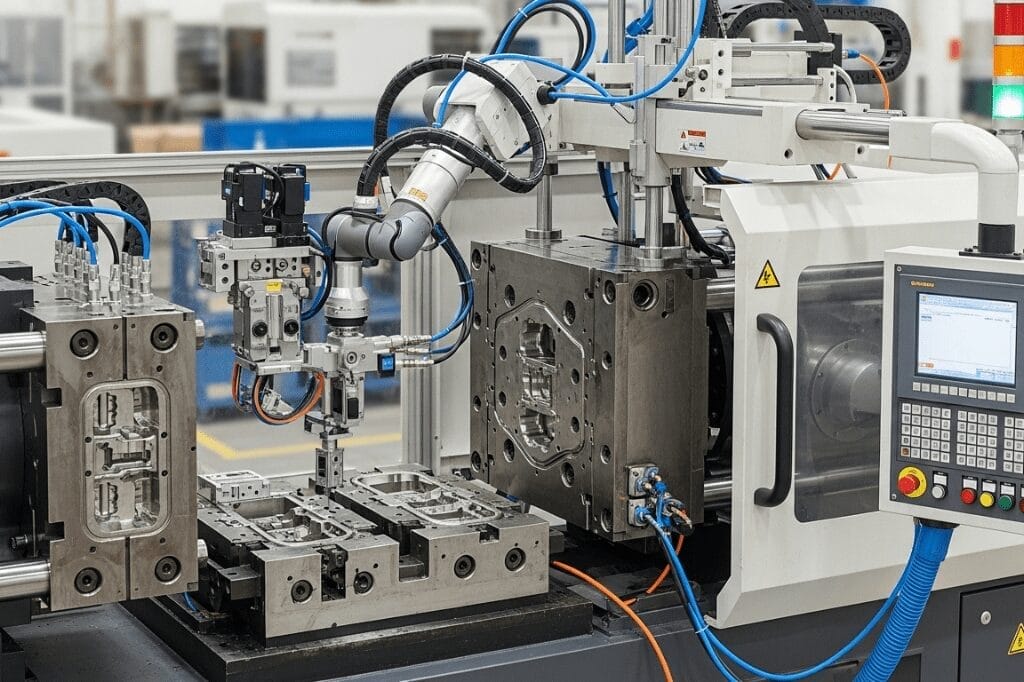

Литье со вставками позволяет избежать всего процесса сборки, вставляя металлические или пластиковые компоненты прямо в литые под давлением детали во время их изготовления. Мы работаем в полном объеме - от изготовления прототипов до крупносерийного производства - и имеем сертификаты ISO 9001:2015 и ISO 13485:2016, подтверждающие все, что мы делаем. Нужны литьевые формы, литьевые формы со вставками или работа с ЧПУ? Все это мы выполняем под одной крышей.

- ⬤Сервис

- ⬤Ваши данные

- ⬤Отправить

Что такое вставное формование?

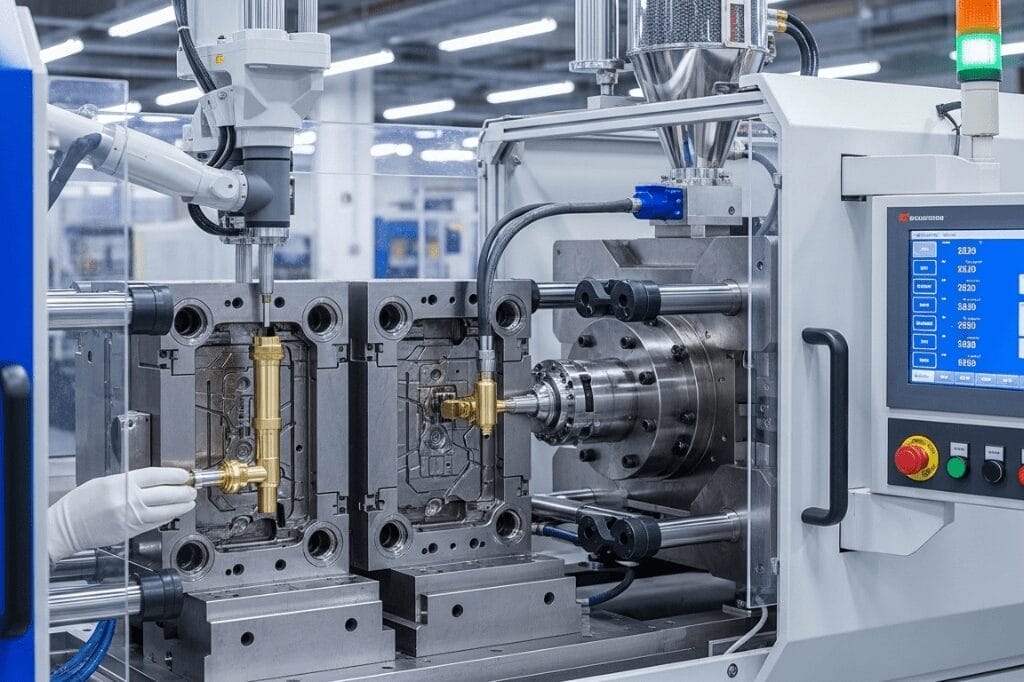

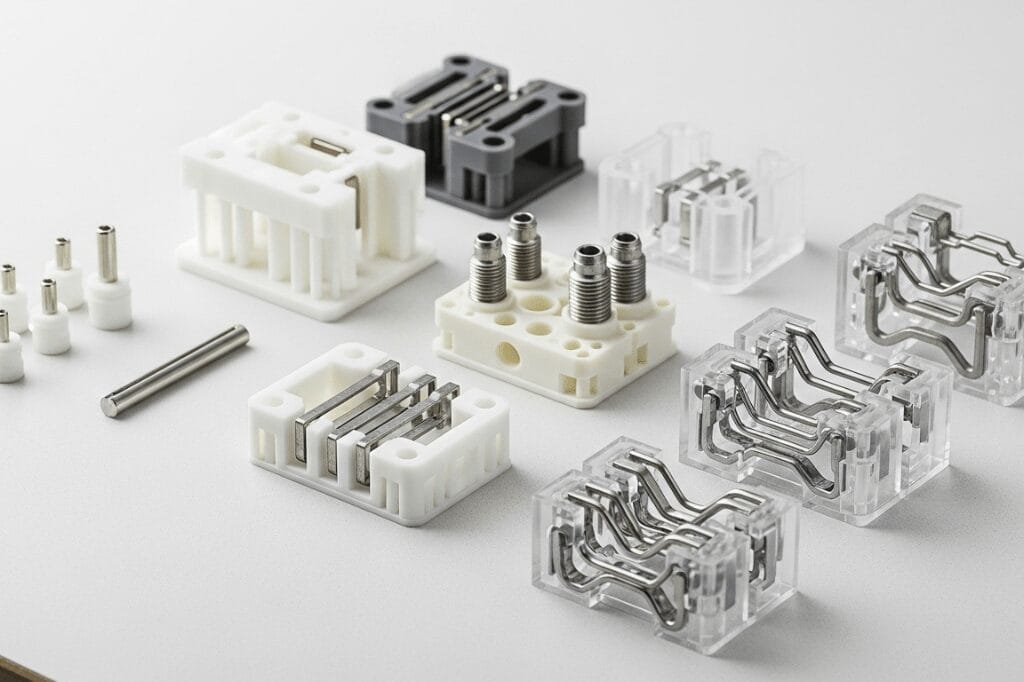

Литье под давлением со вставками включает предварительно сформированные компоненты - обычно резьбовые вставки, втулки из нержавеющей стали или медные электрические контакты - в сборки пластиковых деталей в процессе литья для создания единых компонентов. Компонент помещается в полость пресс-формы перед впрыском пластика, что позволяет расплавленному термопластичному материалу обтекать вставку и инкапсулировать металл или подложку для превосходного механического сцепления. Этот процесс исключает операции сборки после формования и обеспечивает прочность фиксации, превышающую прочность при запрессовке или термоукладке.

Этапы производственного процесса

Процесс формовки проходит пять отдельных этапов:

- Установка вставки в полость

- Закрытие пресс-формы под усилием смыкания

- Пластиковый материал впрыскивается при контролируемой температуре и давлении

- Охлаждение до застывания

- Выталкивание деталей с постоянно установленной вставкой

Мы работаем с резьбовыми металлическими вставками от производителей PEM, Dodge и Spirol, а также с деталями из латуни, нержавеющей стали 316/304, алюминия и меди, обрабатываемыми на нашем предприятии по индивидуальному заказу.

Совместимые термопластичные материалы

- Поликарбонат: Ударопрочность и оптическая прозрачность для медицинских изделий

- Нейлон (Полиамид 6, Полиамид 66): Механическая прочность и износостойкость

- ABS: Стабильность размеров и качество обработки поверхности

- Полипропилен: Химическая стойкость и гибкость для деталей, изготовленных методом литья под давлением

- ПЭТ: Барьерные свойства и возможность вторичной переработки

- PEEK: Высокотемпературные характеристики до 260 °C с превосходной прочностью

- LCP: Сверхнизкое тепловое расширение и химическая стойкость

| Вставки для литьевых форм | Применение вставного формования | Основные свойства |

|---|---|---|

| Латунь | Усиление резьбы, электрические контакты | Высокая электропроводность, устойчивость к коррозии |

| Нержавеющая сталь | Втулки, конструктивные элементы | Превосходная прочность и долговечность деталей |

| Алюминий | Легкие узлы, радиаторы | Снижение веса, теплопроводность |

| Медь | Электрические разъемы, заземление | Отличная проводимость, пластичность |

Какие возможности формования вставок предлагает Yijin Hardware?

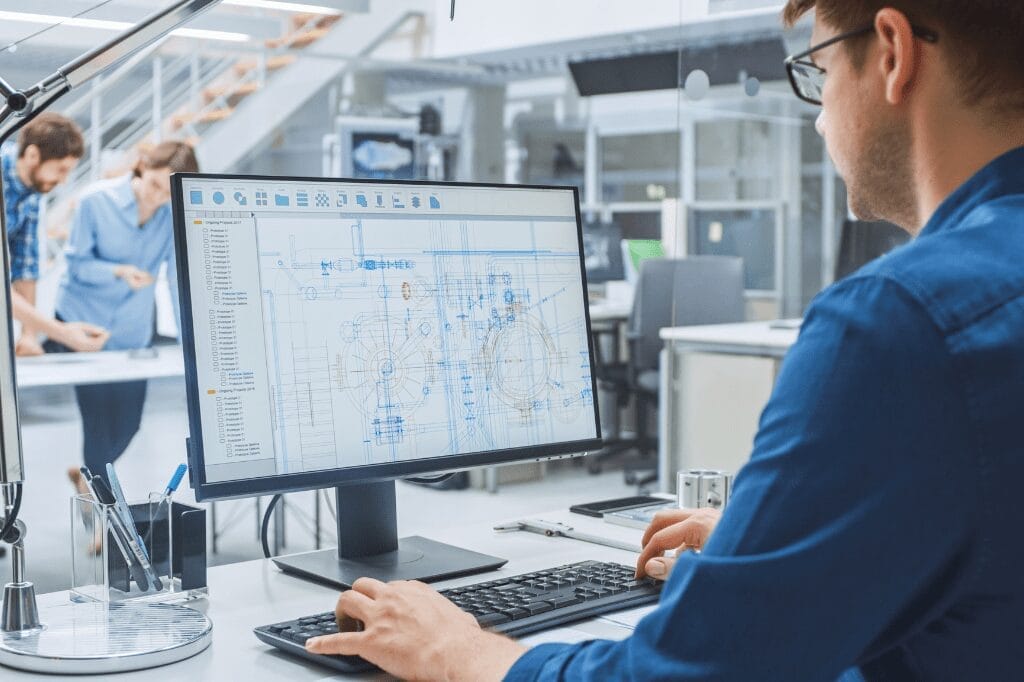

Мы производим вставные литые детали пяти классификаций инструментов, начиная с оснастки класса 105 для прототипов (менее 500 циклов) и заканчивая производственными формами класса 101 (более 1 000 000 циклов). Наша алюминиевая оснастка для прототипов позволяет получать первые изделия за 7-10 дней для проверки конструкции с жестким контролем допусков до ±0,02 мм при крупносерийном производстве. Инженерная поддержка включает в себя анализ CAD-проекта с возможностью загрузки вашего CAD-файла, анализ с точки зрения технологичности (DFM), анализ методом конечных элементов (FEA) для распределения напряжений и вычислительную гидродинамику (CFD) для оптимизации пластического потока.

Выбор материала и сертификация

Пользовательское выбор пластикового материала Мы производим термопласты, соответствующие требованиям FDA для медицинских приборов, пластиковые смолы для электрических компонентов, включенные в список UL, и инженерные полимеры, отвечающие нормативным требованиям. Мы поддерживаем сертификацию материалов, прослеживаемую в соответствии с требованиями FDA 21 CFR и спецификациями UL yellow card. Совместимость литья металлических вставок включает в себя стандартные резьбовые крепежные элементы, латунные компоненты, втулки из нержавеющей стали и специализированные электронные контакты.

Передовые производственные технологии

- Двухшовное формование: Последовательное впрыскивание двух разных материалов для многокомпонентных узлов

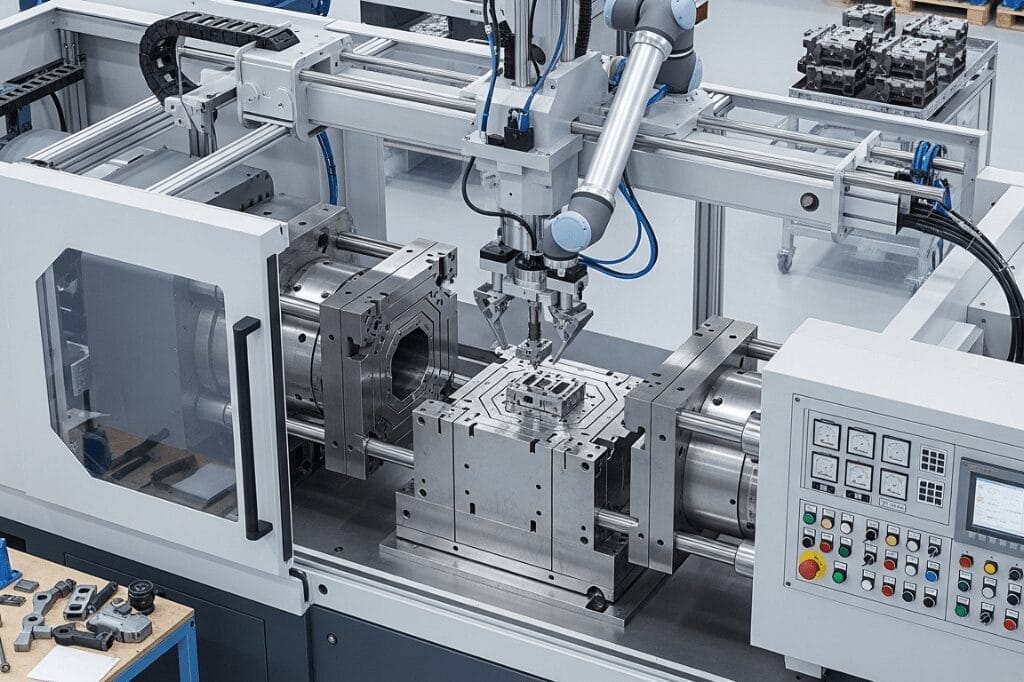

- Сборка в пресс-форме (IMA): Сборка компонентов во время цикла формовки сокращает время производства

- Интеграция 3D-печати: Прототипирование SLS, SLA и FDM для быстрой проверки дизайна

- Формование в чистых помещениях: Среда с контролем загрязнения и производство по требованию

- Автоматизированная инспекция зрения: Обнаружение дефектов и проверка размеров в режиме реального времени

- Услуги по формовке: Накладка из эластомера для защиты металлических компонентов от вибрации и ударов

| Класс пресс-формы | Цикл жизни | Толерантность | Время выполнения | Использование производственных деталей |

|---|---|---|---|---|

| Класс 105 | До 500 | ±0,02 мм | 7-10 дней | Проверка прототипа |

| Класс 104 | Менее 100 000 | ±0,02 мм | 10-15 дней | Малосерийное производство |

| Класс 103 | Менее 500 000 | ±0,02 мм | 10-15 дней | Производство мостов |

| Класс 101 | Более 1 000 000 | ±0,02 мм | 10-18 дней | Крупносерийное производство |

В каких отраслях промышленности выгодны услуги по формовке вставок?

Автомобили производители, медицинское оборудование Компании и многие другие получают огромную выгоду от услуг по формовке вкладышей.

Отраслевые приложения

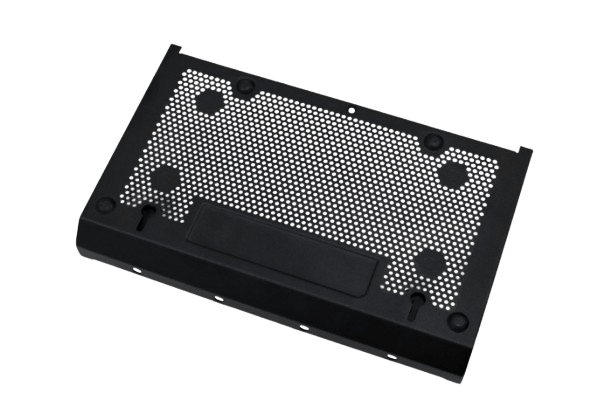

- Электроника: Сборки автоматических выключателей с медными контактами, механизмы переключателей с латунными клеммами, корпуса приводов с защитой от электромагнитных помех

- Потребительские товары: Корпуса электроинструментов с резьбовым усилением, оборудование для отдыха со стальными втулками, игровые компоненты со встроенным крепежом

- Аэрокосмическая промышленность: Легкие узлы, уменьшающие размер и вес, структурные компоненты с алюминиевыми вставками

- Промышленное оборудование: Компоненты систем отопления, вентиляции и кондиционирования воздуха с латунными фитингами, корпуса сельскохозяйственной техники, узлы электроинструментов

- Еда и напитки: Детали оборудования, соответствующие требованиям FDA, с контактами из нержавеющей стали, защищающими от загрязнения

Какие стандарты качества обеспечивают точность формовки вставок?

Сертификация ISO 9001:2015 гарантирует управление качеством на всех этапах литья под давлением, начиная с контроля входящих материалов и заканчивая проверкой окончательных размеров. Сертификация ISO 13485:2016 позволяет производить медицинское оборудование с документированным контролем разработки, валидацией процесса и протоколами управления рисками. Сертификация материалов включает одобрение FDA 21 CFR для термопластов, используемых в пищевой промышленности и медицине.

Методы контроля качества

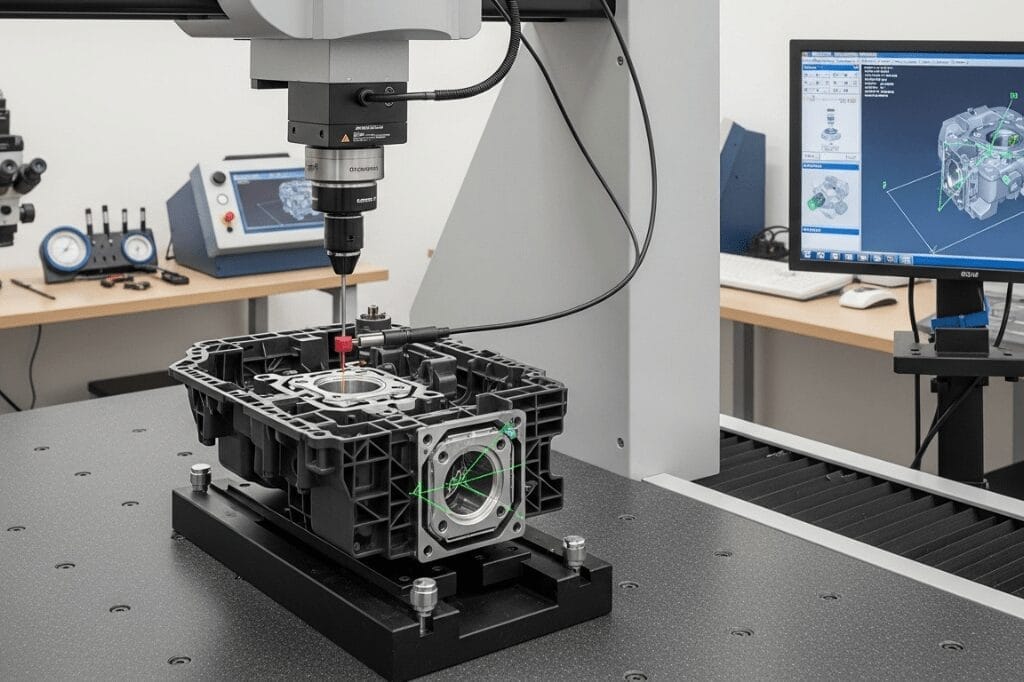

Контроль размеров осуществляется в соответствии со стандартами допусков ANSI B4.1, спецификациями ASME Y14.5 по геометрическим размерам и допускам (GD&T) и протоколами испытаний ASTM D638. Мы внедряем методологию "Шесть сигм" для снижения количества дефектов и поддерживаем статистический контроль процесса (SPC) на уровне не менее 1,33 Cpk. Испытания на удержание вставки подтверждают прочность на выдергивание, а также тестирование на наличие колышков для обеспечения надлежащей инкапсуляции вокруг вставки.

Инспекция и проверка

- Первая статья инспекции: Полная проверка размеров по спецификациям деталей

- Мониторинг в процессе работы: Датчики давления в полости и проверка температуры расплавленного материала

- Системы визуального контроля: Автоматизированное обнаружение, обеспечивающее правильное размещение вкладышей перед впрыском пластика

- Прослеживаемость материалов: Номера партий смолы через серийную идентификацию формованных деталей

| Стандарт | Приложение | Метод проверки |

|---|---|---|

| ISO 9001:2015 | Управление качеством | Аудит третьей стороной |

| ISO 13485:2016 | Медицинские изделия | Регуляторный аудит |

| ANSI/ASME Y14.5 | Допуски на размеры | Контроль на КИМ |

| ASTM D638 | Свойства материала | Испытание на растяжение |

Как инженерная поддержка оптимизирует конструкцию вставного литья?

Анализ методом конечных элементов (FEA) моделирует распределение напряжений вокруг встроенных вставок, предотвращая пластическое растрескивание при механических нагрузках или термоциклировании. Моделирование вычислительной гидродинамики (CFD) предсказывает структуру потока пластика при впрыске в пресс-форму, чтобы оптимизировать расположение затвора, устранить линии сварных швов вблизи вставок и предотвратить образование пустот. Анализ конструкции на предмет технологичности позволяет выявить потенциальные дефекты, включая раковины, коробление и смещение вставок, до начала проектирования оснастки.

Рекомендации по оптимизации дизайна

Оптимизация толщины стенок обеспечивает равномерный поток при сохранении структурной целостности - обычно от 1,5 мм до 3,0 мм в зависимости от конструктивных требований литья под давлением и геометрии детали. Формование вставки обеспечивает минимальный 2-кратный диаметр вставки для адекватного удержания. Анализ расположения затвора предотвращает прямое воздействие на поверхности вставки, которое может привести к смещению или неполной инкапсуляции.

Анализ совместимости материалов

При формовке вставок необходимо учитывать соответствие коэффициента теплового расширения между вставкой и термопластом для предотвращения растрескивания под напряжением. Латунные вставки с расширением 19 × 10-⁶ /°C хорошо сочетаются с нейлоном при 80 × 10-⁶ /°C, а нержавеющая сталь с расширением 17 × 10-⁶ /°C сочетается с поликарбонатом при 65 × 10-⁶ /°C. Вставное формование используется с передовыми методами предварительной формовки, когда выбор материала обеспечивает гибкость конструкции для сложных геометрических форм. Мы предоставляем моделирование в САПР с возможностью онлайн-котировки, анализ стека допусков и отчеты по моделированию потока пресс-форм.

Какой производственный процесс и сроки требует формовка вставок?

Изготовление опытной оснастки занимает от 7 до 10 дней при использовании алюминиевых пресс-форм класса 105, рассчитанных на менее чем 500 производственных циклов. Изготовление производственной оснастки занимает от 10 до 18 дней при использовании пресс-форм из инструментальной стали класса 101 с ожидаемым сроком службы более 1 000 000 циклов, что снижает затраты на изготовление каждой единицы продукции. В конструкции оснастки предусмотрены элементы для размещения вставок, включая штифты, карманы или магнитные держатели, позиционирующие компоненты в пределах ±0,1 мм перед впрыском расплавленного пластика.

Параметры цикла литья под давлением

Процесс литья под давлением начинается с установки вкладышей, где вкладыши размещаются с помощью автоматизированных систем подбора и размещения для производственных объемов. При закрытии пресс-формы применяется усилие смыкания от 25 до 850 тонн в зависимости от площади детали и конструктивных особенностей. Впрыск пластика происходит при температуре, соответствующей материалу: поликарбонат при 290 °C, нейлон при 270 °C, ABS при 240 °C, при этом давление впрыска достигает от 15 000 до 25 000 фунтов на квадратный дюйм для полного заполнения полости.

Вторичные операции

- Ультразвуковая сварка: Герметичное уплотнение для многокомпонентных узлов

- Нанесение печати: Поверхностная графика и идентификация продукции

- Горячее тиснение: Фирменная символика и декоративные элементы

- Бланкирование: Прецизионная обрезка формованных изделий

- Сборка: Многокомпонентная интеграция с автоматизированной обработкой

- Упаковка: Индивидуальные упаковочные решения с использованием защитных материалов

Почему стоит выбрать Yijin Hardware для формовки вставок?

Наше интегрированное производство сочетает обработку на станках с ЧПУ с литьем вкладышей и услугами по переформовке, что позволяет нам изготавливать на заказ вкладыши из латуни, алюминия и нержавеющей стали параллельно с процессом литья под давлением. Сертификаты ISO 9001:2015 и ISO 13485:2016 обеспечивают управление качеством для коммерческого применения и применения в медицинских устройствах с полной прослеживаемостью материалов. Инженерная поддержка включает анализ напряжений FEA, моделирование потоков CFD и оптимизацию DFM до начала изготовления инструмента.

От оснастки класса 105 для прототипов, поставляющей первые изделия за 7 дней, до производственных форм класса 101, поддерживающих ресурс 1 000 000+ циклов, мы масштабируемся в соответствии с требованиями проекта, поддерживая допуски ±0,02 мм. Собственные вторичные операции - ультразвуковая сварка, тампонная печать, горячая штамповка, заготовка и автоматизированная сборка - исключают координацию с несколькими поставщиками.

Что говорят наши клиенты

Часто задаваемые вопросы об услугах по формовке вставок

При литье со вставкой предварительно отформованные компоненты помещаются в полость пресс-формы перед впрыском пластика, что обеспечивает одномоментный процесс, при котором пластик заключает вставку в себе. Овермолдинг требует двух последовательных операций: сначала создается компонент-основа, а затем поверх существующей детали отливается второй слой материала. При формовании вставок обычно используются металлические компоненты, в то время как при овермолдинге комбинируются два пластиковых материала или добавляются слои эластомеров поверх жестких подложек.

При литье под давлением расплавленный пластик подается в закрытые полости форм для создания сложных геометрических форм. Выдувное формование раздувает нагретые пластиковые трубки внутри форм для создания полых контейнеров. При компрессионном формовании материал помещается в нагретые полости формы, где под давлением формируется окончательная форма. При ротационном формовании пластиковый порошок перемешивается в нагретых формах для покрытия внутренних поверхностей. Трансферное формование использует плунжер для подачи материала через направляющие в полости форм для термореактивных пластмасс.

Литьевые вставки - это предварительно установленные металлические компоненты, помещаемые в песчаные или постоянные формы перед заливкой расплавленного металла. Жидкий металл обтекает вставку и застывает, прочно закрепляя компонент посредством металлургической связи или механического соединения. Обычно применяются чугунные блоки двигателей со стальными гильзами цилиндров и алюминиевые корпуса трансмиссий с бронзовыми втулками.

Ресурсы ЧПУ

10 лучших компаний по производству прецизионного листового металла (полное руководство)

Прецизионное производство листового металла - это не обычная металлообработка, это производство с допусками, измеряемыми тысячными долями.

10 лучших производителей металлической кровли, о которых вы должны знать

Выбирая производителя металлической кровли, вы не хотите ошибиться, ведь ваша крыша в буквальном смысле защищает все, что находится под ней.

Ускорение вычислительной мощности

Как мы можем добиться повышения эффективности рассеивания тепла на 15% и сокращения производственного цикла на 30% за счет

Начните сегодня. Быстрое изготовление деталей.

Бесплатное проектирование механически обработанных деталей для ваших проектов с быстрыми сроками выполнения.