Servicios de moldeo por inyección de metales | Piezas complejas sin los elevados costes de mecanizado

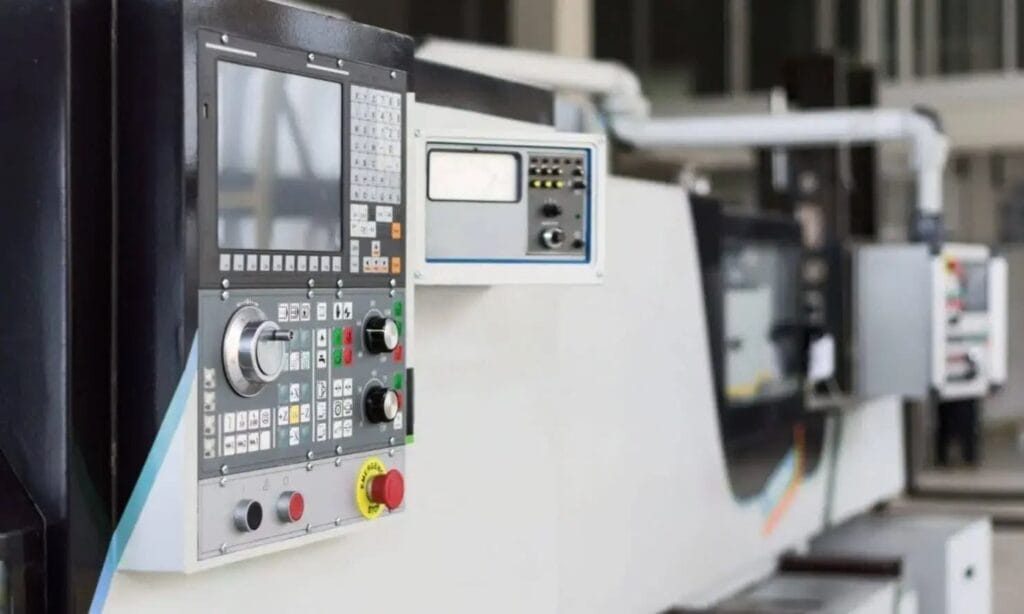

El moldeo por inyección de metales nos permite fabricar componentes metálicos complejos cuya mecanización costaría una fortuna, especialmente cuando se necesitan grandes volúmenes. Estamos hablando de piezas de precisión que pesan entre 0,1 y 100 gramos, con formas complejas que la metalurgia tradicional simplemente no puede manejar de forma económica. Nuestra configuración combina la tecnología MIM con Mecanizado CNC cuando lo necesite. Tanto si estás en automoción, productos sanitarios, aeroespacial, o electrónica, podemos alcanzar esas estrechas tolerancias de hasta ±0,1 mm.

- ⬤Servicio

- ⬤Sus datos

- ⬤Enviar

¿Qué es el moldeo por inyección de metales?

El moldeo por inyección de metales combina polvos metálicos finos con aglutinantes poliméricos para crear una materia prima que se moldea por inyección en formas complejas con máquinas de moldeo por inyección de metales y, a continuación, se descorteza y sinteriza para conseguir la densidad final. El proceso de moldeo por inyección utilizado emplea polvo metálico 60% mezclado con aglutinantes termoplásticos 40% en volumen. Las piezas finales sinterizadas alcanzan una densidad teórica de 96-99% con propiedades mecánicas similares a las del acero forjado, lo que hace que el MIM sea ideal para series de producción de componentes metálicos superiores a 5.000 unidades anuales.

El proceso de moldeo sigue cuatro etapas: la preparación de la materia prima mezcla polvo metálico esférico (10-20 micras) con aglutinantes poliméricos, el moldeo por inyección da forma a las piezas a 150-200 °C con tiempos de ciclo de 30-60 segundos (máximo 100 gramos por disparo), el desbobinado elimina los aglutinantes a lo largo de 4-48 horas y la sinterización densifica las piezas a 1200-1400 °C provocando una contracción lineal 15%. Las ventajas del moldeo por inyección de metales incluyen la producción de piezas con geometrías complejas que presentan socavados, características internas, paredes finas (0,5-6 mm) y roscas integradas. A diferencia del moldeo por inyección de plásticos, que limita las aplicaciones a los materiales poliméricos, el moldeo por inyección de metales permite fabricar componentes de alto rendimiento que requieren una resistencia superior.

| Método | Tolerancia | Acabado superficial | Residuos materiales |

|---|---|---|---|

| MIM | ±0,1-0,3 mm | Ra 0,8-1,6 μm | <5% |

| Mecanizado CNC | ±0,025-0,05 mm | Ra 0,4-3,2 μm | 40-90% |

| Fundición a la cera perdida | ±0,5 mm | Ra 3,2-6,3 μm | 20-50% |

Nuestros servicios integrados de moldeo por inyección de metales

Ofrecemos un servicio integral de moldeo por inyección de metales a medida, desde la asistencia en el diseño hasta la inspección final, combinando la formulación de la materia prima, el moldeo de precisión, el desbobinado controlado, el sinterizado y las operaciones secundarias, incluido el mecanizado CNC. Nuestro análisis de diseño para la fabricación (DFM) identifica oportunidades para optimizar la geometría de las piezas antes de invertir en utillaje. Nuestro equipo de expertos ofrece orientación para la selección de materiales en una amplia gama de sectores.

- Diseño e Ingeniería: Análisis DfM con plazos de entrega de 3 a 5 días, simulación de flujo de moldes, análisis de tolerancias para componentes que requieren especificaciones de precisión

- Servicios de producción: Formulación personalizada de materias primas, moldeo por inyección de precisión con moldes multicavidad (4-8 cavidades), desaglomerado térmico y con disolventes, sinterización en atmósfera controlada en instalaciones de última generación.

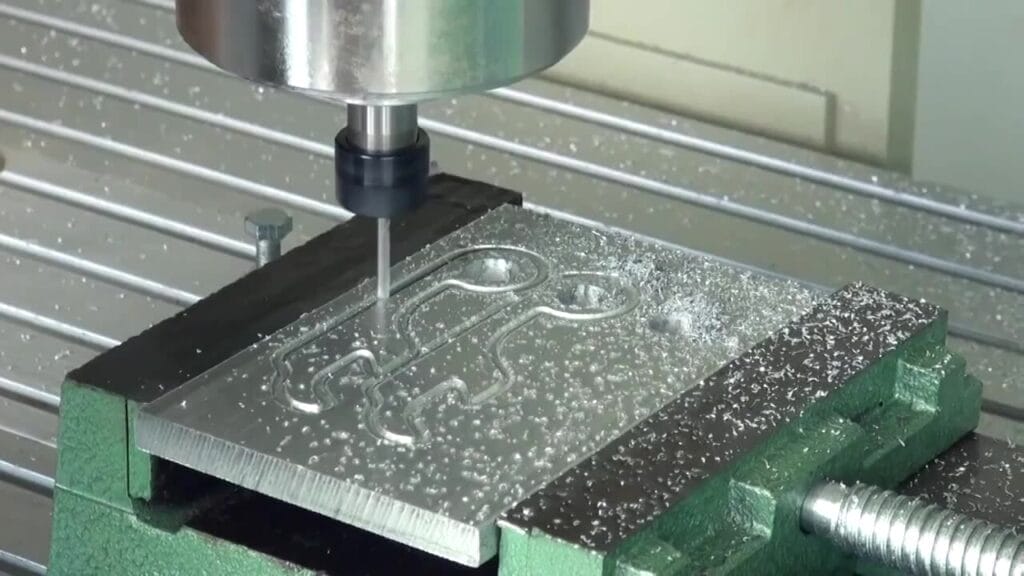

- Operaciones secundarias: Mecanizado CNC de precisión para características críticas en piezas moldeadas por inyección, roscado, tratamiento térmico, acabado superficial, revestimiento y chapado

- Garantía de calidad: Informes de inspección del primer artículo (FAIR), certificaciones de materiales, verificación dimensional según ASTM B0883, ensayos mecánicos, análisis metalográficos que garantizan resultados de alta calidad.

¿Qué materiales podemos procesar con el moldeo por inyección de metales?

Fabricamos piezas utilizando diversos materiales optimizados para el proceso de moldeo por inyección de metales, entre ellos acero inoxidable, baja aleación aceros, titanio, y el magnetismo blando. La selección del material influye en el rendimiento en función de la resistencia mecánica, la resistencia a la corrosión, la biocompatibilidad para aplicaciones médicas reguladas por la FDA o la permeabilidad magnética. Nuestras capacidades de procesamiento admiten tanto aleaciones estándar como aleaciones emergentes biodegradables de Fe-Mn para dispositivos médicos de intervención temporal.

| Aleación | Resistencia a la tracción | Propiedades clave | Aplicaciones |

|---|---|---|---|

| Inoxidable 316L | 170 ksi | Resistente a la corrosión, biocompatible | Instrumental médico, material farmacéutico |

| Inoxidable 17-4 PH | 190 ksi | Alta resistencia, endurecimiento por precipitación | Componentes aeroespaciales, armas de fuego |

| 420 inoxidable | 230 ksi (HT) | Endurecible, resistente al desgaste | Hojas quirúrgicas, herramientas de corte |

| Titanio Ti-6Al-4V | 130 ksi | Ligero (40% más ligero), biocompatible | Implantes ortopédicos, estructuras aeroespaciales |

¿Cómo se compara el MIM con el mecanizado CNC y otros métodos?

El moldeo por inyección de metales reduce los costes de fabricación 40-60% en comparación con el mecanizado CNC para piezas metálicas intrincadas de más de 10.000 unidades, al tiempo que produce formas complejas imposibles con el procesamiento convencional de metales. El proceso permite fabricar piezas con una excelente estabilidad dimensional, con muescas, roscas internas, orificios transversales y paredes finas. La utilización de material supera los 95% en comparación con los 10-60% del mecanizado CNC.

| Volumen de producción | MIM Coste/unidad | CNC Coste/unidad | Ventaja MIM |

|---|---|---|---|

| 10.000 unidades | $8-25 | $45-120 | Punto de equilibrio MIM |

| 100.000 unidades | $1.50-5 | $45-120 | 70-90% ahorro |

¿Qué industrias utilizan el moldeo por inyección de metales?

El moldeo por inyección de metales sirve a una amplia gama de industrias que requieren componentes complejos y de precisión en grandes volúmenes. Las aplicaciones de automoción representan 25-30% del mercado mundial de MIM con paletas de turbocompresor, engranajes de transmisión, carcasas de sensores y magnetismo de motores eléctricos que utilizan aleaciones magnéticas blandas para aplicaciones de alto rendimiento. Los dispositivos médicos y dentales representan 15-18% utilizando 316L biocompatible y Ti-6Al-4V para instrumentos quirúrgicos, brackets de ortodoncia (±0,05 mm de tolerancia), pinzas de biopsia y dispositivos utilizados para producir estructuras de paredes extremadamente finas.

Las aplicaciones aeroespaciales y de defensa incluyen soportes estructurales ligeros (Ti-6Al-4V), carcasas de actuadores, componentes de armas de fuego y mecanismos de vehículos aéreos no tripulados. Los fabricantes de electrónica utilizan el MIM para carcasas de módulos de cámaras de smartphones (paredes de 0,6 mm de grosor), bisagras de portátiles, escudos de conectores y fundas de dispositivos wearables. Los productos de consumo representan el mayor segmento, con una cuota de ingresos del 30,8% según Grand View Research, e incluyen cajas de relojes, componentes de herramientas eléctricas y herrajes decorativos. Las aplicaciones industriales incluyen cuerpos de válvulas hidráulicas con pasajes internos complejos, lo que demuestra la versatilidad en las necesidades de fabricación.

¿Qué pautas de diseño debe seguir para las piezas MIM?

El diseño para la fabricación en el moldeo por inyección de metales requiere un espesor de pared uniforme entre 0,5-6 mm, ángulos de desmoldeo mínimos de 0,5-1° y la consideración de la contracción lineal 15% durante la sinterización. El espesor de pared óptimo oscila entre 1,5 y 3 mm para la mayoría de las piezas personalizadas. Las paredes con un espesor inferior a 0,5 mm corren el riesgo de llenar incompletamente la cavidad del molde, mientras que las paredes con un espesor superior a 10 mm crean porosidad interna.

- Espesor de pared: Mantener un margen de 0,5-6 mm con transiciones graduales. Las nervaduras y los resaltes deben medir 50-60% del grosor de la pared adyacente para piezas con características complejas.

- Ángulos de tiro: Incorporan un mínimo de 0,5-1° en superficies paralelas a la dirección de apertura del molde, facilitando la expulsión de los moldes de inyección.

- Orificios y características: Agujeros pasantes de 0,3 mm de diámetro como mínimo, agujeros ciegos de 0,5 mm como mínimo. Roscas moldeadas directamente para pasos gruesos superiores a 0,8 mm.

- Tolerancias: Las tolerancias estándar alcanzan ±0,2-0,3 mm para dimensiones de hasta 25 mm. Se puede conseguir una tolerancia más estricta de ±0,1 mm en características críticas mediante operaciones de dimensionamiento posteriores a la sinterización.

El MIM permite consolidar múltiples componentes mecanizados en piezas únicas mediante la integración directa de encajes a presión, salientes roscados y disposiciones de montaje, lo que elimina las operaciones de ensamblaje al tiempo que mantiene una alta precisión en todas las tiradas de producción.

¿Por qué elegir Yijin Hardware para servicios de moldeo por inyección de metal?

Yijin Hardware combina una amplia experiencia en mecanizado CNC con capacidades avanzadas de centros de moldeo por inyección de metal, proporcionando servicios integrados de fabricación bajo la responsabilidad de una sola fuente como su fabricante por contrato. Nuestro equipo de última generación y doble competencia permite recomendaciones objetivas de procesos para su proyecto de moldeo. Gestionamos todos los requisitos, desde la optimización del diseño hasta la inspección final, con el respaldo de la certificación de calidad ISO 9001.

Nuestros expertos en moldeo por inyección de metales mantienen rigurosas normas de calidad utilizando instalaciones de última generación, desde la verificación de la materia prima hasta la inspección dimensional con equipos CMM. Todos los componentes MIM cumplen las especificaciones ASTM B0883 con una trazabilidad completa de los materiales, esencial para aplicaciones de dispositivos médicos, aeroespaciales y de automoción. Optimizamos continuamente los parámetros de desbobinado y sinterización para lograr una densidad constante de 96-99% con informes de inspección del primer artículo, verificación dimensional, pruebas de propiedades mecánicas y análisis metalográficos que acompañan a cada proyecto.

Lo que dicen nuestros clientes

Servicios de moldeo por inyección de metal Preguntas frecuentes

Los costes iniciales de las herramientas de moldeo por inyección de metal oscilan entre $20.000 y 80.000, pero proporcionan un ahorro de costes por unidad de 40-60% en comparación con el mecanizado CNC en volúmenes de producción superiores a 10.000 unidades anuales. El umbral de rentabilidad suele alcanzarse entre 5.000 y 15.000 unidades, dependiendo de la complejidad de la pieza. La eficacia del MIM reduce los costes operativos gracias a la utilización de 95% de material, frente a los 10-60% del mecanizado CNC. El MIM resulta más económico para piezas pequeñas geométricamente complejas que requieren una producción de gran volumen, donde los costes de preparación se recuperan gracias a los menores gastos de fabricación por pieza y a la reducción de las operaciones secundarias.

El moldeo por inyección de metales requiere entre 8 y 12 semanas para el desarrollo inicial de las herramientas, incluido el diseño del molde, la fabricación del acero para herramientas, las pruebas del primer artículo y la optimización del proceso. Una vez validado el utillaje, los plazos de producción son de 3-4 semanas de media para los pedidos repetidos, incluida la preparación de la materia prima, el moldeo por inyección con tiempos de ciclo de 30-60 segundos, el desbobinado durante 4-48 horas y la sinterización durante 4-12 horas a 1200-1400 °C. Los pedidos de gran volumen se benefician de moldes multicavidad que producen de 4 a 8 piezas por ciclo, lo que permite una producción eficiente de miles de componentes al día.

Las herramientas de moldeo por inyección de metal suelen alcanzar los 500.000-1.000.000+ ciclos de disparo antes de requerir una renovación importante, dependiendo de la selección del material del molde y de los protocolos de mantenimiento. Las calidades de acero para herramientas, como H13 y P20, ofrecen durabilidad para la producción de grandes volúmenes con los cuidados adecuados, como limpieza, lubricación e inspección periódicas. Los moldes con varias cavidades que distribuyen el desgaste entre varias impresiones prolongan la vida útil total de la herramienta. Las dimensiones críticas pueden requerir un mantenimiento periódico que incluya el pulido de la cavidad para mantener tolerancias ajustadas, con costes de renovación que representan una pequeña fracción de la inversión en utillaje original.

Recursos CNC

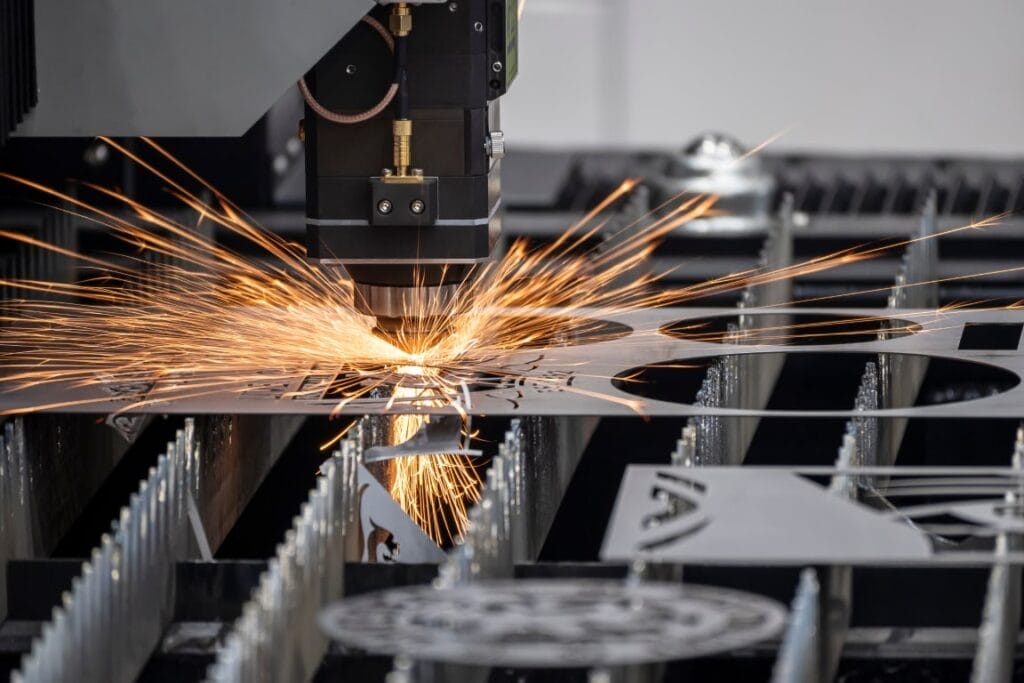

Las 10 mejores empresas de fabricación de chapas metálicas de precisión (Guía completa)

La fabricación de chapa metálica de precisión no es un trabajo de metalistería al uso: se trata de una fabricación con tolerancias que se miden en milésimas de milímetro.

Los 10 mejores fabricantes de cubiertas metálicas que debe conocer

La elección de un fabricante de techos de metal no es algo que usted quiere conseguir mal, su techo es, literalmente, lo que protege todo por debajo de

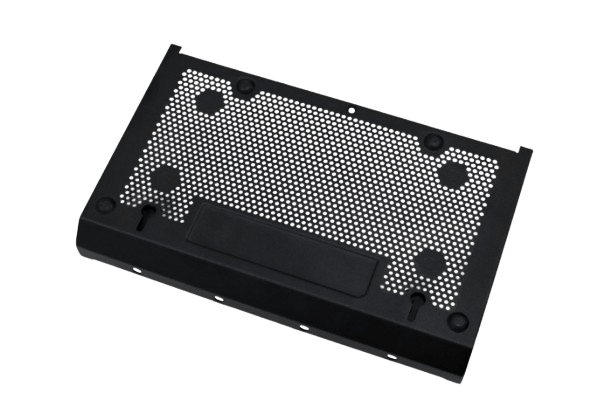

Aceleración de la potencia de cálculo

¿Cómo podemos conseguir una mejora de 15% en la eficiencia de disipación del calor y una reducción de 30% en el ciclo de producción mediante la

Empiece hoy mismo. Consiga piezas rápidamente.

Diseño gratuito de piezas mecanizadas para sus proyectos con plazos de entrega rápidos.