La diferencia entre el Monel y el Inconel es el material que conforma su composición, lo que también conlleva una diferencia en su tolerancia a la temperatura y su límite elástico. En Ferretería Yijin, Nuestra amplia experiencia en el mecanizado de precisión CNC de estos materiales tan exigentes nos ha proporcionado un conocimiento único de las diferencias críticas entre las aleaciones Monel e Inconel.

Tanto si diseña componentes para entornos marinos o equipos de procesamiento químico exigentes, es esencial comprender las distintas ventajas de cada familia de aleaciones. Hemos redactado esta guía para ayudarle a comprender las diferencias fundamentales entre Monel y Inconel desde la composición hasta las estrategias de mecanizado. Sumerjámonos de lleno.

Principales conclusiones

- El Monel, una aleación de níquel y cobre, destaca en entornos corrosivos y reductores como el agua de mar y los ácidos, mientras que la formulación de níquel y cromo del Inconel forma una capa protectora de óxido que le confiere una gran resistencia a la oxidación a altas temperaturas.

- Las aleaciones Inconel suelen ofrecer un límite elástico 30-50% superior y una resistencia a la tracción 15-40% mayor que el Monel, que a su vez ofrece una ductilidad superior y un proceso de mecanizado moderadamente más sencillo.

- El Monel es más rentable para usos marinos y químicos a baja temperatura, mientras que el Inconel justifica su precio superior para condiciones extremas, de alta temperatura y oxidantes.

¿Qué son las aleaciones Monel e Inconel?

El monel es una aleación binaria de solución sólida compuesta principalmente de níquel (52-68%) y cobre (28-34%), con pequeñas cantidades de hierro, manganeso, carbono y silicio. Desarrollado en 1905 por Robert Stanley en la International Nickel Company, el monel forma una estructura monofásica debido a la completa solubilidad mutua del níquel y el cobre.

Por su parte, el inconel es una superaleación austenítica de níquel-cromo que contiene níquel 44-72% con cromo (14-23%) como elemento secundario. El contenido de cromo del inconel se desarrolló a principios de la década de 1930 y crea una capa protectora de óxido que proporciona una resistencia excepcional a la oxidación a alta temperatura.

¿Cuál es la diferencia entre la composición de Inconel y Monel?

La diferencia entre el monel y el inconel incluye la composición del material, la tolerancia a la temperatura, el límite elástico y la resistencia a la corrosión. Aquí presentamos las principales diferencias técnicas entre el monel y el inconel.

| Característica | Monel | Inconel |

|---|---|---|

| Composición | Aleación Ni-Cu (52-68% Ni, 28-34% Cu) | Aleación Ni-Cr (44-72% Ni, 14-23% Cr) |

| Estructura primaria | Aleación binaria en solución sólida | Superaleación austenítica |

| Temperatura | Hasta 480 °C (895 °F) | Hasta 982 °C (1800 °F) |

| Punto de fusión | 1300-1350 °C (2372-2462 °F) | 1290-1350 °C (2354-2462 °F) |

| Densidad | 8,8 g/cm³ | 8,2 g/cm³ |

| Límite elástico | 240-345 MPa (Monel 400)<br>515-790 MPa (K-500) | 310-517 MPa (Inconel 625)<br>550-1100 MPa (718) |

| Resistencia a la tracción | 550-620 MPa (Monel 400)<br>790-1100 MPa (K-500) | 655-930 MPa (Inconel 625)<br>930-1375 MPa (718) |

| Resistencia a la corrosión | Superior en ambientes reductores, agua de mar, ácido fluorhídrico | Superior en ambientes oxidantes, altas temperaturas |

| Velocidades de mecanizado | 30-50 m/min (torneado)<br>20-40 m/min (fresado) | 15-25 m/min (torneado)<br>10-20 m/min (fresado) |

| Endurecimiento del trabajo | Moderado pero significativo | Extremo - las superficies se vuelven rápidamente no mecanizables |

| Tratamiento térmico | Recocido (870-980 °C)<br>Endurecimiento por envejecimiento para K-500 | Recocido en solución (1010-1180 °C)<br>Envejecimiento en dos etapas para calidades endurecidas por precipitación |

¿De qué está hecho el monel?

El Monel se compone principalmente de níquel y cobre, así como, en menor medida, de hierro, manganeso y silicio. Eche un vistazo a la composición material del Monel.

- Níquel: 52-68% (elemento primario)

- Cobre: 28-34% (elemento secundario)

- Hierro: 1,5-2,5%

- Manganeso: 1-2%

- Silicio: 0,5% máximo

- Carbono: 0,3% máximo

El Monel 400 suele contener aproximadamente 66% de níquel y 31,5% de cobre. El Monel K-500 añade aluminio y titanio para permitir el endurecimiento por precipitación manteniendo la resistencia a la corrosión.

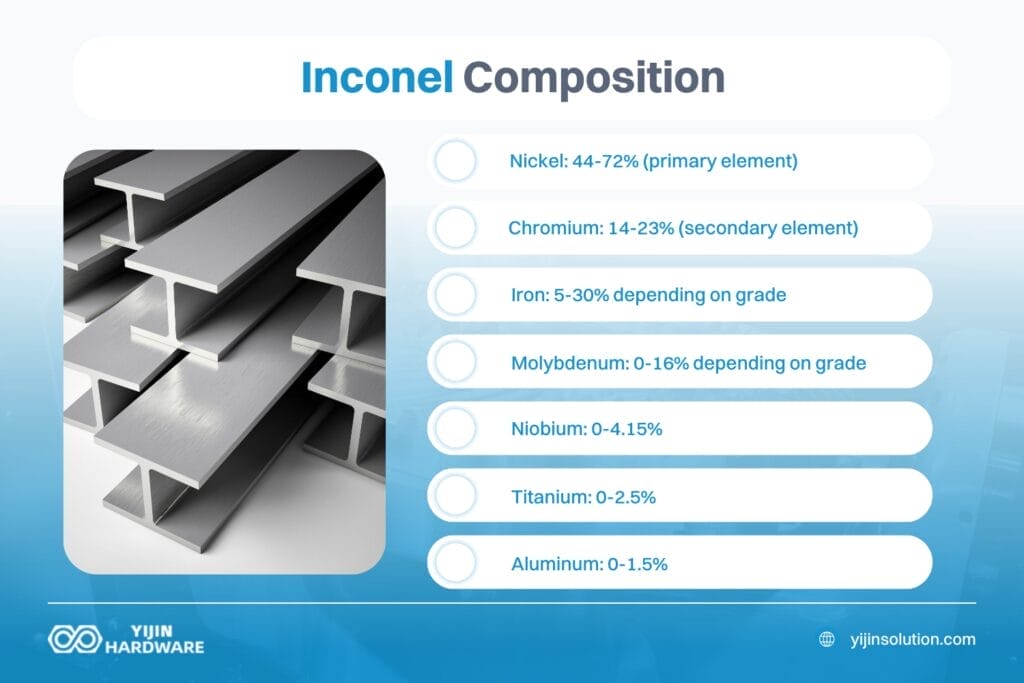

Composición de Inconel

El Inconel está compuesto de níquel y cromo, así como, en menor medida, de hierro y molibdeno. A continuación se explica con más detalle la composición del Inconel.

- Níquel: 44-72% (elemento primario)

- Cromo: 14-23% (elemento secundario)

- Hierro: 5-30% según el grado

- Molibdeno: 0-16% según el grado

- Niobio: 0-4.15%

- Titanio: 0-2,5%

- Aluminio: 0-1,5%

Los distintos grados de Inconel modifican los porcentajes de elementos para obtener propiedades específicas: el Inconel 625 contiene más molibdeno (8-10%) para mejorar la resistencia, mientras que el Inconel 718 incluye más niobio (4,75-5,5%) para el endurecimiento por precipitación.

¿Cómo se comparan el Monel y el Inconel en resistencia a la corrosión?

El monel ofrece una extraordinaria resistencia a la corrosión en ambientes reductores, destacando en condiciones de agua de mar y ácidos (especialmente fluorhídrico y sulfúrico).

Por el contrario, el alto contenido de cromo del Inconel le permite formar una capa protectora de óxido a temperaturas elevadas, lo que proporciona una excelente resistencia en entornos oxidantes, de combustión y de carburación, y el Inconel 625 ofrece además un buen rendimiento en aplicaciones de agua de mar caliente.

Resistencia a la corrosión del Monel

El Monel destaca en entornos reductores, con una excelente resistencia a la corrosión en una gran variedad de condiciones corrosivas. Ofrece una resistencia superior a la niebla salina y a los entornos marinos, por lo que es ideal para aplicaciones con agua de mar en las que muchas otras aleaciones se deteriorarían rápidamente.

Una de las propiedades más valiosas del Monel es su excepcional resistencia al ácido fluorhídrico en todas las concentraciones. Se trata de una característica poco común entre los materiales de ingeniería. La aleación también presenta una gran resistencia al ácido sulfúrico en condiciones reductoras, un excelente comportamiento en diversas concentraciones de álcalis y una extraordinaria resistencia al agua dulce con un deterioro mínimo durante largos periodos de servicio.

Resistencia a la corrosión del Inconel

Inconel demuestra una resistencia excepcional a los entornos oxidantes, ofreciendo un rendimiento superior gracias a su alto contenido en cromo. Cuando se expone a temperaturas elevadas, el Inconel forma una capa protectora de óxido que impide nuevos ataques y mantiene la integridad estructural.

Esto lo hace especialmente valioso en gases calientes, donde resiste el deterioro en entornos de combustión que degradarían rápidamente las aleaciones estándar. El Inconel también mantiene su integridad en atmósferas de carburación en las que se produce difusión de carbono, protegiendo los componentes de la fragilización.

Aunque generalmente no es la primera opción para aplicaciones marinas, el Inconel 625 ofrece específicamente una buena resistencia a entornos con agua de mar cuando también se requiere resistencia a altas temperaturas.

¿Qué temperaturas soportan el Monel y el Inconel?

Monel puede soportar temperaturas entre -250℃ y 480℃, mientras que Inconel puede tolerar temperaturas entre -250℃ y 982℃. Mientras que varios factores pueden alterar esta gama segura de la temperatura, Monel e Inconel son ambas aleaciones extremadamente resistentes del metal de la temperatura.

Rendimiento térmico del monel

El Monel demuestra una versatilidad impresionante en un amplio espectro de temperaturas, funcionando eficazmente desde condiciones criogénicas tan bajas como -250 °C hasta temperaturas elevadas moderadas. Su temperatura máxima de funcionamiento es de aproximadamente 480 °C (895 °F), a partir de la cual empieza a experimentar una degradación significativa de sus propiedades mecánicas y su resistencia a la oxidación.

A pesar de este límite operativo, el Monel mantiene su impresionante rango de fusión de 1300-1350 °C (2372-2462 °F), comparable al de muchas otras aleaciones de alto rendimiento. Este perfil de temperatura hace que el Monel sea adecuado para aplicaciones que impliquen exposición criogénica o calor moderado, pero limita su uso en entornos de muy alta temperatura.

Rendimiento térmico de Inconel

El Inconel presenta una capacidad térmica excepcional, funcionando con fiabilidad desde condiciones criogénicas en torno a -250 °C hasta temperaturas notablemente altas de 982 °C (1800 °F), dependiendo del grado específico. Este rendimiento superior a altas temperaturas supera con creces las capacidades del Monel, manteniendo un intervalo de fusión similar de 1290-1350 °C (2354-2462 °F). El excepcional rendimiento a altas temperaturas del Inconel se debe a su microestructura y capa de óxido protectora y estable que resiste la fluencia mediante diversos mecanismos de refuerzo, como el refuerzo por solución sólida, el endurecimiento por precipitación y la formación de carburos.

Esta extraordinaria resistencia a la temperatura explica por qué el Inconel sigue siendo el material elegido para las aplicaciones térmicas más exigentes en la industria aeroespacial, los hornos industriales y las turbinas de gas.

¿Cómo se comparan las propiedades mecánicas del Monel y el Inconel?

Por lo general, las aleaciones de Inconel presentan un límite elástico 30-50% superior y una resistencia a la tracción 15-40% superior a la del Monel. El Inconel mantiene la integridad de la resistencia hasta los 982 °C, mientras que el Monel comienza una degradación significativa de la resistencia por encima de los 480 °C.

| Propiedad | Monel 400 | Monel K-500 | Inconel 625 | Inconel 718 |

|---|---|---|---|---|

| Límite elástico (MPa) | 193 a 345 | 555 a 790 | 310 a 517 | 550 a 100 |

| Resistencia a la tracción (MPa) | 650 a 790 | 1000 a 1100 | 655 a 837 | 930 a 1375 |

| Alargamiento (%) | 35 a 50% | 20-30% | 45% | 12 a 22% |

| Dureza (Rockwell) | 65 a 70 HRB | 27 a 35 HRC | 95 HRB | 36 a 42 HRC |

| Densidad (g/cm³) | 8.8 | 8.44 | 8.44 | 8.19 |

El Monel suele mostrar una mayor ductilidad, con un alargamiento de 35 a 50% en el Monel 400, frente a los 45% del Inconel 625. Ambas aleaciones se endurecen rápidamente durante las operaciones de conformado. Ambas aleaciones se endurecen rápidamente durante las operaciones de conformado.

Las diferencias de densidad hacen que el Inconel sea aproximadamente 7% más ligero que el Monel para componentes idénticos, lo que resulta significativo en aplicaciones sensibles al peso como la aeroespacial.

¿Cuáles son las mejores aplicaciones de las aleaciones Monel?

Las mejores aplicaciones para las aleaciones de Monel son las marinas, los procesos químicos y ciertas aplicaciones especializadas. Hemos descrito las piezas y componentes en los que el Monel es la mejor elección.

Aplicaciones marinas y en alta mar

- Ejes e impulsores de bombas: Resistente a la erosión-corrosión en agua de mar corriente

- Componentes de la válvula: Mantenimiento de la integridad a pesar de la exposición al agua salada

- Ejes de hélice: Combinación de fuerza y resistencia a la corrosión

- Sistemas de tuberías de agua de mar: Fiabilidad a largo plazo en condiciones corrosivas

- Intercambiadores de calor: Refrigeración por agua de mar con un deterioro mínimo

Equipos de procesamiento químico

- Equipos de manipulación de ácido fluorhídrico: Uno de los pocos materiales resistentes a todas las concentraciones

- Componentes de la unidad de alquilación: Especialmente en contacto directo con ácido fluorhídrico concentrado.

- Manipulación de ácido sulfúrico: En condiciones reductoras

Aplicaciones especializadas

- Instrumentos musicales: Pistones de válvulas en instrumentos de metal de alta calidad

- Aplicaciones no magnéticas: Para entornos que requieren una permeabilidad magnética nula

- Equipos criogénicos: Mantenimiento de la tenacidad a temperaturas extremadamente bajas

¿Cómo se comparan los retos del mecanizado CNC entre Monel e Inconel?

Ambas aleaciones comparten varios problemas de mecanizado, como el rápido endurecimiento por deformación, los elevados índices de desgaste de la herramienta y la escasa rotura de la viruta. Sin embargo, difieren en gravedad y enfoque:

| Parámetro | Monel 400 | Inconel 625 |

|---|---|---|

| Velocidad de giro | De 70 a 100 m/min | 25 a 30 m/min |

| Alimentación por giro | 0,2 a 0,5 mm/rev | De 0,13 a 0,25 mm/rev. |

| Velocidad de fresado | 20 a 50 m/min | 15 a 20 m/min |

| Avance de fresado | 0,13 a 0,20 mm/diente | 0,13 a 0,20 mm/diente |

| Velocidad de perforación | 10 a 20 m/min | De 5 a 15 m/min |

| Avance de perforación | De 0,05 a 0,25 mm/rev. | De 0,05 a 0,20 mm/rev. |

| Material de la herramienta | Carburo (K20-K30) | Carburo (K10-K20) o cerámica |

| Refrigerante | Aceite soluble en agua | Refrigerante dirigido soluble en agua a alta presión |

El Inconel plantea retos de mecanizado más severos con tasas de endurecimiento por deformación extremas, que requieren velocidades de corte 50-70% inferiores a las del acero dulce. El monel es algo más mecanizable, pero sigue requiriendo una cuidadosa selección de parámetros y configuraciones rígidas.

¿Cómo se comparan el coste y la disponibilidad del Monel y el Inconel?

Ambas aleaciones tienen un precio superior, y el Inconel suele ser 15-30% más caro que las calidades equivalentes de Monel. Entre los factores que influyen en el coste figuran las fluctuaciones de las materias primas (sobre todo níquel y cromo), la complejidad de la fabricación, que requiere la fusión en vacío, y los volúmenes de producción limitados.

Aunque la inversión inicial es superior a la de los materiales convencionales, el coste total del ciclo de vida suele resultar económicamente ventajoso en aplicaciones exigentes en las que los materiales estándar se deteriorarían rápidamente.

¿Cómo elegir entre Monel e Inconel para su proyecto?

Eche un vistazo a los requisitos de su componente, incluidos los requisitos de temperatura, el entorno y el grado de exposición química que tendrán los componentes de su proyecto. A partir de ahí, podrá decidir con conocimiento de causa si es mejor Monel o Inconel para su proyecto.

| Criterios de selección | Elija Monel cuando... | Elija Inconel cuando... |

|---|---|---|

| Requisitos de temperatura | Temperaturas de funcionamiento inferiores a 480 °C | Temperaturas de funcionamiento superiores a 480 °C |

| Condiciones medioambientales | Medios reductores (no oxidantes) | Entornos oxidantes |

| Aplicaciones marinas | Exposición estándar al agua de mar | Aplicaciones marinas con altas temperaturas |

| Requisitos de resistencia | Una resistencia moderada es suficiente | Se requiere la máxima resistencia |

| Exposición química | Presencia de ácido fluorhídrico | Presencia de ácidos oxidantes o gases calientes |

| Consideraciones económicas | Se prefiere un coste inicial más bajo | Las prestaciones compensan los costes |

| Prioridades de mecanizado | Se valora una mecanizabilidad ligeramente superior | El máximo rendimiento a altas temperaturas es esencial |

La elección del material adecuado para su mecanizado CNC sólo es superada por el fabricante con el que trabaja. Yijin Hardware es su fabricante fiable y experimentado que ha trabajado con materiales Monel e Inconel para producir componentes excepcionales. Solicite un presupuesto gratuito para su CNC personalizado y fabricación de chapa metálica hoy.

Preguntas frecuentes sobre Monel e Inconel

¿Es el Monel mejor que el Inconel?

No, el Monel no es intrínsecamente mejor que el Inconel. Sí destaca en aplicaciones que requieren resistencia al agua de mar y a medios reductores, como el ácido fluorhídrico, debido a su contenido en cobre. En cambio, el Inconel es superior en entornos de alta temperatura y ofrece mayor resistencia a la oxidación, lo que lo hace ideal para aplicaciones como la industria aeroespacial y el procesamiento químico.

¿Cuál es la diferencia entre Inconel 600 y Monel 400?

El Inconel 600 es una aleación de níquel-cromo con una excelente resistencia a altas temperaturas y propiedades de oxidación, lo que lo hace adecuado para aplicaciones como equipos de tratamiento térmico e industrias nucleares. El Monel 400, una aleación de níquel-cobre, es famoso por su resistencia a la corrosión en agua de mar y entornos químicos, y se utiliza habitualmente en la industria naval y de transformación química.

¿Por qué es tan caro el Inconel?

El Inconel es caro debido a su alto contenido en níquel y cromo, que son metales costosos, y a los complejos procesos de fabricación necesarios para producirlo, incluidas las técnicas avanzadas de fusión y forja. Además, el elevado punto de fusión del Inconel, su alta resistencia y los entornos corrosivos justifican su coste para aplicaciones críticas en industrias como la aeroespacial y la de transformación química.

Volver arriba: Monel vs Inconel CNC Material | ¿Cuál es la diferencia?