El impulso tecnológico de Yijin Hardware a la innovación productiva de ABB

Como líder mundial en la fabricación de robots, ABB se enfrentó a graves retos en mecanizado CNC de alta precisión producción de componentes. Basándose en la tecnología CNC avanzada y un equipo profesional, Yijin Hardware personalizó una solución CNC de precisión para ABB, logrando mejoras duales en la eficiencia y precisión de la producción, reduciendo significativamente la tasa de desechos, e impulsando fuertemente la competitividad del mercado.

Antecedentes del cliente

ABB es una empresa líder mundial en tecnología eléctrica y de automatización, que abarca múltiples campos como la energía, la automatización industrial y la robótica. Sus requisitos de precisión y fiabilidad del mecanizado CNC son extremadamente elevados. El objetivo de esta cooperación es seguir mejorando la calidad y la eficacia del procesamiento de componentes y consolidar su posición de liderazgo en el sector.

Análisis de los principales puntos débiles

Colapso de la estabilidad de la calidad: 22% de componentes sufrieron la exfoliación del revestimiento de carburo de tungsteno debido a una excesiva rugosidad de la superficie (Ra0,7), lo que supuso un coste mensual de 420.000 euros en retrabajos, y 3% de robots acabados requirieron la retirada completa de la máquina.

Ciclo de entrega fuera de control: La eficacia del procesado del material NITRONIC 60 era baja, por lo que requería un tratamiento especializado. Materiales de mecanizado CNC provocando un retraso de 9 días en las entregas, 4 paradas de la línea de montaje final, con una pérdida única de 3 millones de euros, y el índice trimestral de cumplimiento de pedidos se desplomó a 78%.

Desequilibrio coste-beneficio: El coste de transformación por componente se disparó en 28%, el coste anual de aprovisionamiento superó el presupuesto en 22% y el margen de beneficio cayó 5 puntos porcentuales.

Soluciones anteriores ineficaces

- Actualización de la norma técnica: El envejecimiento de los equipos hizo que la precisión del procesado sólo alcanzara el grado IT8 (se requiere el grado IT6).

- Integración de la cadena de suministro: La vida útil de la herramienta se redujo a 4 horas, y la eficiencia de procesamiento disminuyó en 18%.

- Sustitución estratégica de proveedores: El coste unitario se multiplicó por 2,3 y el ciclo de entrega se amplió a 21 días.

Oportunidad de cooperación y núcleo de decisión

Partiendo de la oportunidad central identificada, ambos equipos han esbozado un marco claro para guiar su colaboración, garantizando la alineación de objetivos, recursos y plazos.

Camino de la Cooperación

El equipo técnico de ABB descubrió el documento técnico del sitio web oficial de Yijin Hardware a través de una búsqueda en Google, combinado con artículos técnicos de LinkedIn y reseñas positivas en la plataforma Trustpilot, lo que dio lugar al primer acoplamiento técnico.

Factores que influyen en la decisión

Validación de gemelos digitales: La simulación de datos del sistema de simulación en la nube y el error de muestra real ≤ 3%.

Control dinámico de tolerancia: Admite consulta en línea de tolerancia de ±0,015 mm, supervisión remota de planitud ≤ 0,02 mm.

Facturación en línea: Tiempo de respuesta de pedidos comprimido a 4 horas, documentos de proceso digital 72 horas más rápido que el sector.

Servicio de ciclo completo: Consulta de datos 24 horas, respuesta a fallos ≤ 1,5 horas.

Soluciones personalizadas e innovaciones tecnológicas

Aprovechando un enfoque modular que combina maquinaria de última generación con herramientas inteligentes y control de procesos adaptable, ofrecemos soluciones de fabricación a medida ajustadas con precisión a las especificaciones de cada cliente.

Arquitectura técnica y de procesos

Nuestro marco de procesos se basa en una plataforma de control unificada que integra a la perfección la supervisión digital, los flujos de trabajo automatizados y la disposición modular de las máquinas para maximizar la eficiencia y la trazabilidad.

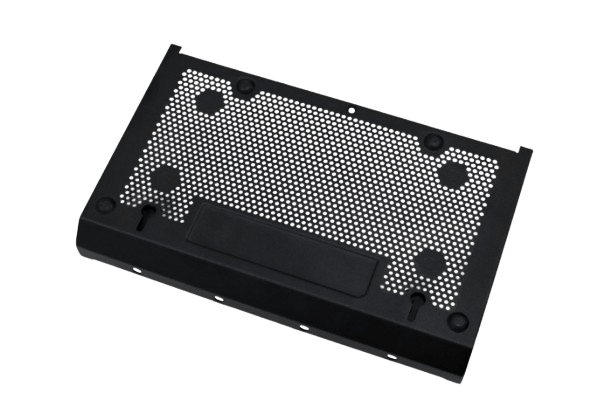

Configuración del equipo central

DMG alemán Mecanizado CNC de 5 ejes centro, velocidad del husillo 42.000 rpm, precisión de posicionamiento ±0,008 mm.

Máquina de conformado por descarga eléctrica Swiss GF, que garantiza una precisión de posición del sistema de orificios ≤ 0,01 mm.

Innovación tecnológica en herramientas

Herramientas cerámicas japonesas Kyocera CBN, vida útil 12 horas/canto (las tradicionales sólo 4 horas).

El sistema de control de herramientas supervisa el desgaste en tiempo real y cambia automáticamente las herramientas cuando superan los 0,1 mm.

Tecnología de tratamiento de materiales

Mecanizado en bruto: 150m/min + lubricación MQL a baja temperatura, eliminando 90% de la tolerancia.

Semiacabado: 180m/min + compensación de la deformación térmica, corrección del alargamiento térmico del husillo ≤ 0,005 mm.

Acabado: Fresado de alta velocidad de 200 m/min, rugosidad superficial reducido a Ra0,35.

Software y sistemas de automatización

- Software HyperMill 2024 SP2, aumento de la eficacia de corte en 35%

- Sistema de decisión de parámetros de corte AI, estabilidad de procesamiento aumentada por 60%.

- Modelo gemelo digital, predicción del error de deformación de la pieza ≤ 0,008 mm.

Tecnologías personalizadas e innovadoras

Aprovechando la ciencia de materiales de vanguardia y la automatización inteligente, nuestro conjunto de tecnologías a medida impulsa una precisión, flexibilidad y rendimiento excepcionales en todas las fases de la producción.

Fijaciones y plantillas

- Utillaje de control térmico de doble estación: La fijación de fibra de carbono controla la temperatura ≤ 80℃, la deformación de sujeción ≤ 0,005 mm.

- Jig de inducción electromagnética: Fuerza de adsorción 12 N/cm2, la eficacia de sujeción aumentó en 70%.

Innovaciones tecnológicas de procesado

- Corte por vibración ultrasónica: La fuerza de corte se redujo en 38%, la tasa de desgaste de la herramienta disminuyó en 55%, procesamiento continuo durante 40 horas sin cambio de herramienta.

- Granallado de choque por láser: La resistencia de adherencia del revestimiento aumentó en 42%, el ensayo de niebla salina de 1000 horas área de pelado < 1%.

Diseño para la fabricación

- Optimización de la topología estructural: La eficacia del procesado se ha multiplicado por 6, evitando las microfisuras superficiales.

- Tolerancia dinámica: Área de procesamiento cualificada ampliada en 30%, vida útil de la herramienta ampliada en 40%.

Sistema de control de calidad

Un marco de control de calidad integral combina la supervisión en tiempo real con rigurosas inspecciones por lotes para detectar anomalías en cada fase e impulsar la mejora continua del proceso.

Detección de precisión y control de tolerancia

Detección en línea: Dispara la detección de desgaste de la herramienta cada 3 piezas, tolerancia estabilizada en ±0,015 mm.

Medición fuera de línea: La MMC detecta 21 dimensiones clave, CPK ≥ 1,67.

Tecnologías especiales de detección

Ensayo de adherencia del revestimiento: Resistencia a la tracción ≥ 50MPa, prueba de corte transversal grado 0.

Pruebas no destructivas: Sensibilidad de prueba ultrasónica Φ0,3 mm, tasa de microfisuras reducida a 0,3%.

Certificación de gestión de calidad

Certificado ISO 9001:2015, ISO 14001:2015, conforme a las normas VDA 6.3.

Seguridad de los datos certificada por ISO 27001, transmisión encriptada AES-256.

Resultados cuantificables

El seguimiento de los indicadores clave de rendimiento de las operaciones, la calidad y las métricas financieras nos permite demostrar claramente las sustanciales ganancias conseguidas gracias a nuestros procesos y tecnologías optimizados.

Mejora de la eficiencia

- El tiempo de procesamiento de una sola pieza se redujo de 75 a 28 minutos (↓62,7%), y el ciclo de entrega se acortó de 21 a 9 días.

- La vida útil de la herramienta aumentó a 12,4 horas/canto, la tasa de utilización del equipo aumentó de 55% a 89%, la OEE aumentó de 62% a 88%.

- Ahorro de 2,37 millones de euros/año en herramientas y reducción del consumo mensual de energía en 18.000 kWh.

Mejora de la calidad

- El índice de no conformidad del revestimiento se redujo de 18% a 0,8%, el índice de descascarillado en la prueba de niebla salina se redujo a 0.

- La rugosidad superficial alcanzó Ra0,35 (12,5% superando los requisitos), la dimensión clave CPK aumentó a 1,72 (30% superando a la industria).

Impacto empresarial

- El coste de aprovisionamiento se redujo en 28%, el ahorro anual de 12 millones de euros, el coste de retrabajo ↓91,4%.

- El índice de rotación de existencias pasó de 4,2 veces/año a 7,8 veces/año, y la capacidad de producción aumentó en 35.000 robots.

- La cuota de mercado de la industria automovilística aumentó de 18% a 22% gracias a la avanzada mecanizado CNC de automoción, nuevos ingresos anuales de 170 millones de euros.

Evaluaciones de clientes sénior

- Jens Schmidt, Director de I+D de Tecnología: El corte por vibración ultrasónica permite la integración de procesos, la compensación de la deformación térmica controla la fluctuación de precisión ≤ 0,01 mm.

- María García, Vicepresidenta de Compras Globales: Ahorro anual de 12 millones de euros, ciclo de entrega de pedidos de emergencia reducido a 5 días.

- Thomas Braun, Director de Operaciones de la Cadena de Suministro: No se descascarilló en la prueba de niebla salina, el índice de rotación de inventario aumentó un 85,7%.

Conclusión e iniciativas de acción

Yijin Hardware ha resuelto el problema de procesamiento de NITRONIC 60 mediante la innovación tecnológica CNC, ha logrado un doble avance en eficiencia y precisión, ha ahorrado a ABB 12 millones de euros en costes anuales de aprovisionamiento y ha contribuido a ganar licitaciones de clientes de gama alta.

Diagnóstico gratuito del proceso: Obtenga una solución personalizada en 48 horas (incluida la simulación de parámetros de corte).

Descargar el libro blanco técnico: Visite ABB Case para obtener la guía completa del proceso.

“No hay barreras materiales inquebrantables, sólo posibilidades de procesos no activados a través de la innovación”.” - Thomas Braun, Director de Operaciones de la Cadena de Suministro Global, ABB

Volver arriba: Solución CNC de precisión